本質的に、スパッタリングカソード法は、超薄膜を作成するために使用される物理気相成長(PVD)技術です。このプロセスでは、ターゲットとして知られる固体材料を真空チャンバー内に置き、プラズマからの高エネルギーイオンでこれを爆撃します。これらのイオン衝突は、ターゲットの表面から原子を物理的に叩き出すのに十分なエネルギーがあり、それらの原子は移動して基板上に凝縮し、目的の薄膜を形成します。

スパッタリングは、化学反応や溶融プロセスとしてではなく、物理的な運動量伝達として理解するのが最適です。これは、ソース材料の個々の原子がイオン衝撃によって叩き出され、その後、別の表面に高精度で再堆積される、原子レベルのサンドブラストのようなものだと考えてください。

スパッタリングの仕組み:段階的な内訳

スパッタリング法を真に理解するには、真空チャンバー内で起こる制御された一連のイベントを理解することが不可欠です。

真空環境

まず、基板(コーティングされる物体)とターゲット(コーティング材料)を高真空チャンバー内に配置します。この真空は、汚染物質を除去し、スパッタされた原子が不要な衝突なしにターゲットから基板まで自由に移動できるようにするために重要です。

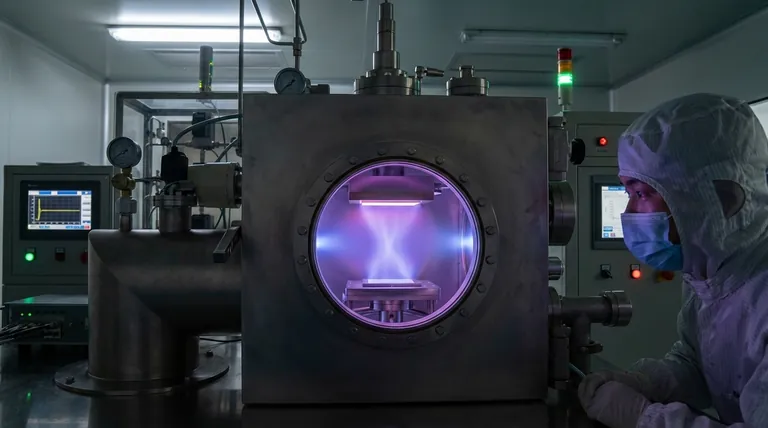

ガスの導入とプラズマの生成

少量で制御された量の不活性ガス、ほぼ常にアルゴン(Ar)がチャンバーに導入されます。次に、強力なDC電界が印加され、ターゲットが負極(カソード)に、基板が正極(アノード)に指定されます。この電界はガスを励起し、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる光るイオン化ガスを生成します。

カソード(ターゲット)の役割

プラズマは現在、正のアルゴンイオン(Ar+)と自由電子の高エネルギーの混合物です。反対の電荷は引き合うため、正に帯電したAr+イオンは、負に帯電したターゲット(カソード)に向かって強制的に加速されます。

イオン衝撃:「スパッタ」イベント

これらの高エネルギーAr+イオンがターゲットの表面に衝突します。この衝撃により、ビリヤードボールのラックをキューボールが打つのと非常によく似た方法で、運動エネルギーがイオンからターゲット材料に伝達されます。このエネルギー伝達は、ターゲットの表面から個々の原子を放出する、つまり「スパッタ」するのに十分です。

堆積:薄膜の構築

ターゲット材料から新しく放出された原子は、真空チャンバーを通過し、基板の表面に着地します。より多くの原子が到着するにつれて、それらは凝縮し、互いに積み重なり、高密度で均一で非常に薄い膜を形成します。

トレードオフの理解

スパッタリングは強力で用途の広い技術ですが、万能ではありません。その長所と短所を理解することが、効果的に使用するための鍵となります。

長所:高融点材料と合金

スパッタリングは、熱蒸着などの他の方法が失敗する場所で優れています。物理的なプロセスであり熱的なプロセスではないため、極めて高い融点を持つ材料(例:タングステン、タンタル)や複雑な合金を、その組成を変えることなく容易に堆積させることができます。

長所:優れた膜密着性

スパッタされた原子はかなりの運動エネルギーを持って基板に到達するため、非常に高密度で強固に結合した膜を形成するのに役立ちます。このプロセスには、「カソードクリーニング」ステップを含めることもでき、その間、極性が一時的に反転され、汚染物質から基板の表面を洗浄するためにイオンで基板を爆撃し、膜の密着性をさらに向上させます。

制限:基本的なDCスパッタリングと絶縁体

ここで説明されている基本的な方法であるDCスパッタリングは、電気伝導性のターゲット(金属)にのみ機能します。ターゲットが絶縁体である場合、到着するAr+イオンからの正電荷が放散されません。この電荷の蓄積は最終的にさらなるイオンを反発させ、スパッタリングプロセスを完全に停止させます。絶縁材料には、RFスパッタリングなどのより高度な技術が必要です。

バリエーション:反応性スパッタリング

この制限は利点に変えることができます。アルゴンとともに反応性ガス(窒素や酸素など)を導入することにより、反応性スパッタリングを実行できます。たとえば、窒素ガスの存在下でチタンターゲットをスパッタリングすることにより、スパッタされたチタン原子が窒素と反応して、基板上にチタンナイトライド(TiN)膜—硬くて耐摩耗性のあるセラミックコーティング—を形成します。

プロジェクトへの適用方法

適切な堆積方法の選択は、材料と目的の結果に完全に依存します。

- 純粋な金属または金属合金の堆積が主な焦点である場合: DCスパッタリングは、特に溶解が困難な材料にとって、理想的で信頼性が高く、高度に制御された方法です。

- 窒化物や酸化物などの硬いセラミックコーティングを作成することが主な焦点である場合: 反応性スパッタリングは、これらの化合物膜を基板上に直接形成するための正確な方法を提供します。

- ガラスやセラミックなどの非導電性材料のコーティングが主な焦点である場合: 基本的なDCスパッタリングは適切なツールではありません。RF(高周波)スパッタリングなどの代替技術を調査する必要があります。

結局のところ、スパッタリングカソード法は、原子レベルで表面を設計するための例外的なレベルの制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 基板上への超薄膜の作成 |

| ターゲット材料 | 金属、合金、高融点材料 |

| 最適 | 導電性材料、合金堆積、反応性コーティング |

| 制限 | 基本的なDC法では絶縁性材料を直接スパッタリングできない |

薄膜堆積能力の向上にご興味がありますか? KINTEKは、研究および産業用途向けのラボ用スパッタリング装置と消耗品を専門としています。金属、合金、または反応性スパッタリング機能のいずれに取り組んでいる場合でも、当社の専門家がお客様固有のニーズに最適なシステムを選択するお手伝いをいたします。今すぐお問い合わせいただき、当社のスパッタリングソリューションがお客様の材料研究開発プロジェクトをどのように前進させるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器