本質的に、反応性スパッタリングは、標準的なスパッタリングプロセス中に、酸素や窒素などの反応性ガスを意図的に真空チャンバーに導入する薄膜堆積技術です。このガスは、純粋な材料ターゲットから放出された原子と化学的に反応し、新しい複合材料を形成し、それが基板上に薄膜として堆積します。

重要な違いは、反応性スパッタリングが単に材料をソースから基板に物理的に移動させるだけでなく、表面に直接新しい複合材料を合成するプロセスであり、その化学組成と特性を精密に制御できる点です。

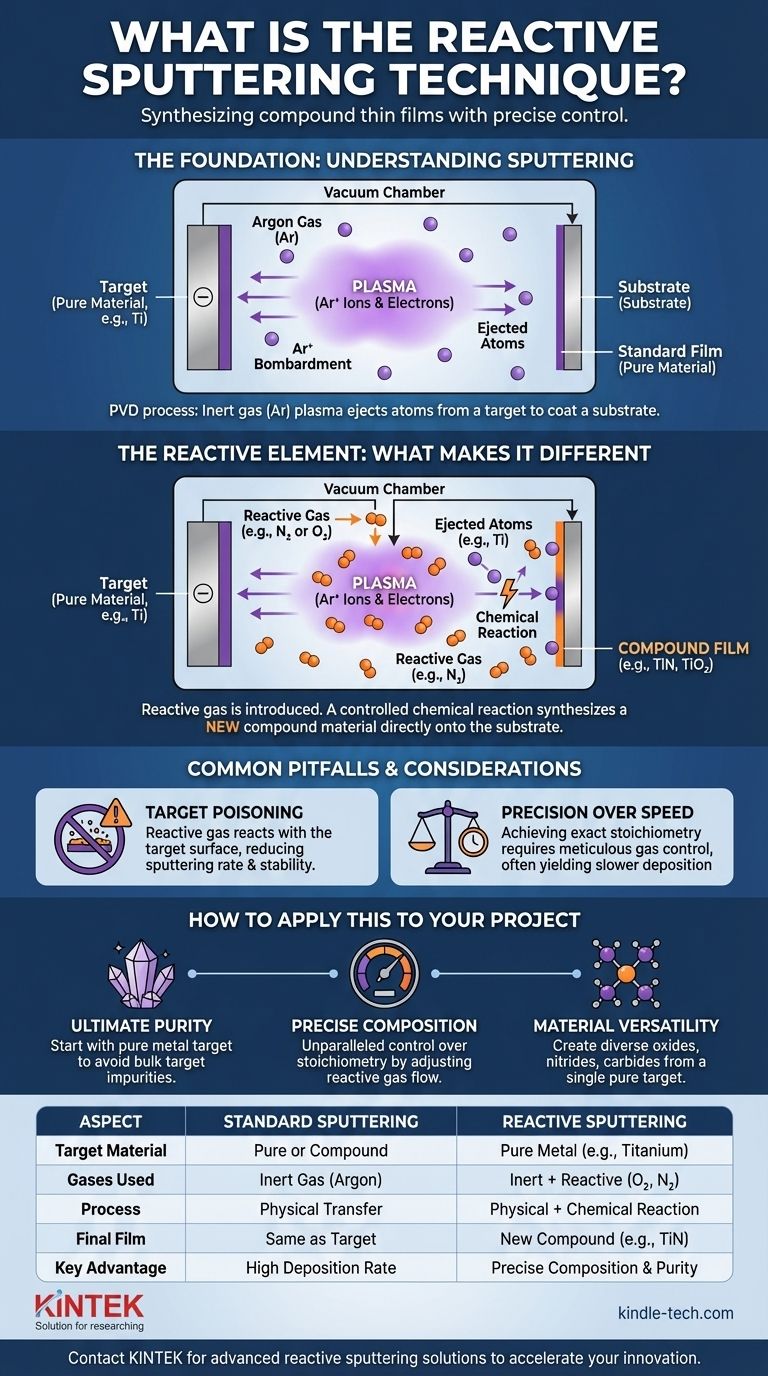

基礎:スパッタリングの理解

スパッタリングのコアプロセス

スパッタリングは、物理蒸着(PVD)の一種です。このプロセスは、堆積させたいソース材料であるターゲットと、コーティングしたい表面である基板から始まります。

両方は、不活性ガス(ほとんどの場合アルゴン)が充填された真空チャンバー内に配置されます。

プラズマの生成

ターゲットに強い負電圧が印加されます。この電場がアルゴンガスを活性化し、原子から電子を剥ぎ取り、正のアルゴンイオンと自由電子からなる発光状態の物質であるプラズマを生成します。

衝撃と堆積

これらの正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強い力で加速されます。高エネルギーの衝撃により、ターゲット材料から原子が物理的に叩き出されます。

これらの放出された原子は真空チャンバー内を移動し、基板に着地して、層ごとに薄膜を徐々に形成します。

反応性要素:何が違うのか

反応性ガスの導入

反応性スパッタリングはこの基礎の上に直接構築されます。主な違いは、不活性アルゴンガスとともに、第二の反応性ガス(酸素や窒素など)をチャンバーに導入することです。

制御された化学反応

純粋な金属ターゲットから原子が放出されると、それらはプラズマを通過し、反応性ガスと相互作用します。これにより、飛行中または基板表面自体で化学反応が引き起こされます。

例えば、チタン(Ti)ターゲットをスパッタリングしながら窒素(N₂)ガスを導入すると、チタン原子は窒素と反応して窒化チタン(TiN)を形成します。

複合膜の形成

最終的に基板上に堆積する材料は、この新しく合成された化合物です。この方法により、純粋な、多くの場合金属のターゲットから始めて、酸化物、窒化物、炭化物などの非常に特定の複合膜を作成することができます。

一般的な落とし穴と考慮事項

プロセス制御の課題

反応性スパッタリングにおける最も重要な課題は、化学反応の管理です。このプロセスは、不活性ガスと反応性ガスの流量に非常に敏感です。

反応性ガスが多すぎると、ターゲット表面自体と反応し始める可能性があり、これは「ターゲット汚染」として知られる現象です。これにより、スパッタリング速度が大幅に低下し、プロセスが不安定になる可能性があります。

速度よりも精度

目的の化学量論、つまり複合膜中の元素の正確な化学比を達成するには、ガス圧と電力レベルの綿密な制御が必要です。

この精度がこの技術の主な利点である一方で、既製の複合ターゲットから直接スパッタリングする場合と比較して、堆積速度が遅くなることがよくあります。

これをあなたのプロジェクトに適用する方法

反応性スパッタリングを使用するかどうかの決定は、最終的な薄膜に必要とされる特定の特性によって決まります。

- 究極の純度が主な焦点である場合: 純粋な金属ターゲットから始めることで、バルク複合ターゲットによく存在する不純物を回避できるため、反応性スパッタリングを使用します。

- 正確な化学組成が主な焦点である場合: この技術は、反応性ガスの流量を調整するだけで、化学量論を比類なく制御できます。

- 材料の多様性が主な焦点である場合: 反応性スパッタリングは非常に効率的であり、反応性ガスを変更するだけで、単一の純粋なターゲットからさまざまな種類の複合膜(例:酸化物、窒化物)を作成できます。

反応性スパッタリングは、単純な物理堆積プロセスを材料合成のための強力なツールに変え、調整された特性を持つ先進的な膜のエンジニアリングを可能にします。

要約表:

| 側面 | 標準スパッタリング | 反応性スパッタリング |

|---|---|---|

| ターゲット材料 | 純粋または複合 | 純粋な金属(例:チタン) |

| 使用ガス | 不活性ガス(アルゴン) | 不活性ガス(アルゴン)+反応性ガス(O₂、N₂) |

| プロセス | 物理的転送 | 物理的転送+化学反応 |

| 最終膜 | ターゲットと同じ | 新しい化合物(例:TiO₂、TiN) |

| 主な利点 | 高い堆積速度 | 膜の組成と純度を精密に制御 |

研究や生産のために、精密な組成と優れた純度を持つ薄膜を設計する準備はできていますか?

KINTEKでは、信頼性の高い反応性プロセス用に設計されたスパッタリングシステムを含む、高度な実験装置を専門としています。酸化物、窒化物、またはその他の複合膜を堆積する必要がある場合でも、当社の専門知識は、お客様のプロジェクトが要求する正確な材料特性を達成するのに役立ちます。

今すぐ当社の専門家にご連絡ください。KINTEKの反応性スパッタリングソリューションがお客様のイノベーションをどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電気化学用途向け回転白金ディスク電極

- コーティング評価用電解セル