熱分解は、その核心において、高度なリサイクルの一形態です。これは、無酸素環境で高熱を使用してプラスチック廃棄物を分解します。このプロセスは、材料を燃焼させる代わりに、長いプラスチックポリマー鎖を熱的に分解して、より単純で貴重な物質、主に合成油、可燃性ガス、および固体炭を生成します。

熱分解は、リサイクルが困難なプラスチックを新しい資源に変換するための魅力的な解決策を提供し、従来のメソッドの限界を超えています。ただし、その有効性は保証されていません。特定のプロセスの効率、エネルギー需要、および最終製品の品質に左右されます。

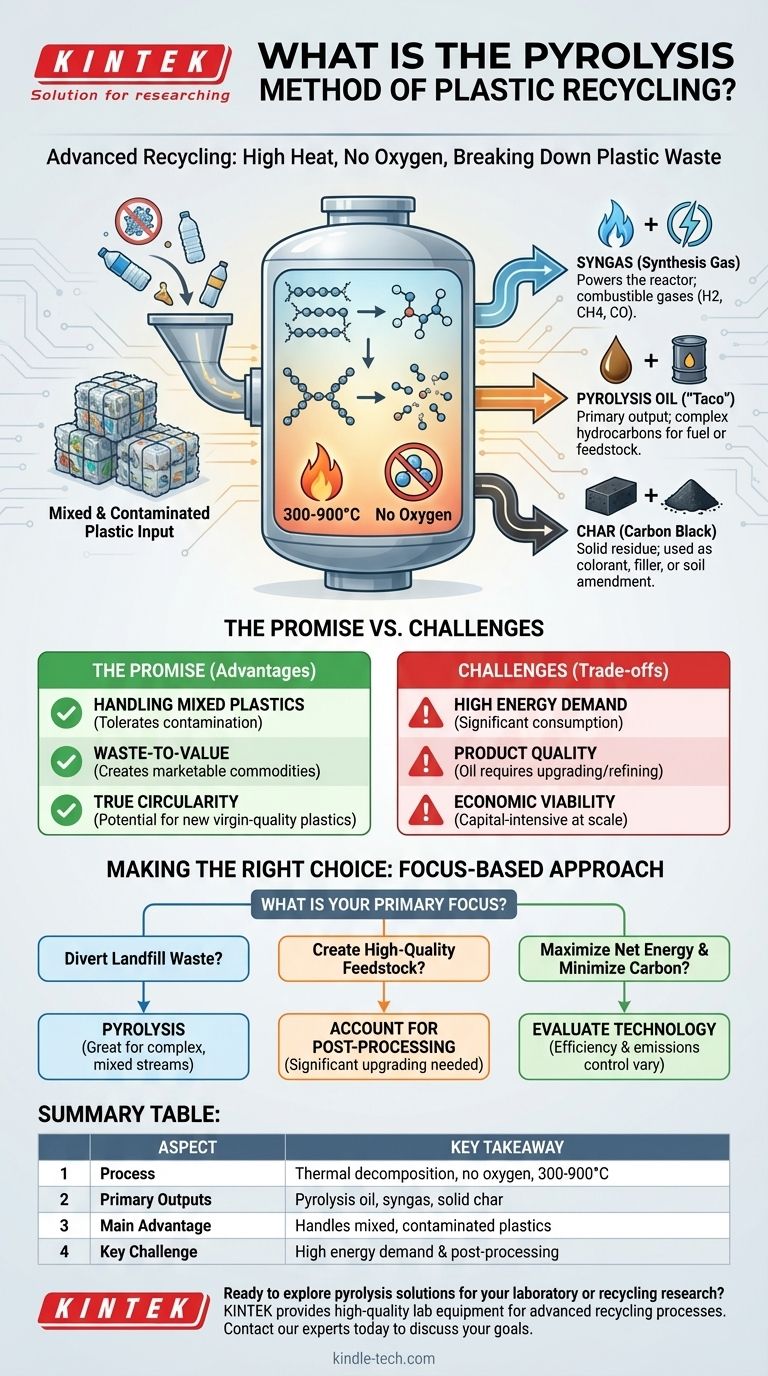

熱分解の仕組み:反応器の内部を見る

熱分解は、根本的に熱によって駆動される化学分解プロセスです。元の重合プロセスを逆転させ、大きく複雑な分子をより小さく単純な分子に分解することで機能します。

熱の重要な役割

プラスチックは反応器容器に供給され、通常300°Cから900°C(570°Fから1650°F)の極端な温度に加熱されます。この強烈な熱は、長いポリマー鎖を結びつけている強力な化学結合を切断するために必要なエネルギーを提供します。

酸素の不在

これは、熱分解を焼却(燃焼)と区別する重要な要素です。反応器から酸素を除去することで、燃焼を防ぎます。燃焼して熱と煙としてエネルギーを放出する代わりに、プラスチックはより小さな炭化水素分子に「分解」します。

3つの主要な生成物

このプロセスは、分解されたプラスチックを3つの異なる生成物ストリームに分離します。

- 熱分解油(または「タール」):この液体生成物は、技術的には「プラスチック由来熱分解油」として知られており、主要な生成物です。これは、燃料として、または新しい化学物質や新しいプラスチックを生成するための原料として使用するために精製およびアップグレードできる炭化水素の複雑な混合物です。

- 合成ガス(Syngas):これは、水素、メタン、一酸化炭素などの非凝縮性で可燃性のガスの混合物です。ほとんどの最新施設では、この合成ガスは捕捉され、熱分解反応器自体の動力源として使用され、プロセスの高いエネルギー要件を相殺するのに役立ちます。

- 炭(またはカーボンブラック):この固体の炭素に富んだ残留物は、揮発性成分が除去された後に残るものです。投入されるプラスチックの純度に応じて、この炭は着色剤、充填材、または土壌改良剤として使用できますが、安全な処分が必要な汚染物質を含む場合もあります。

約束:なぜ熱分解を検討するのか?

熱分解は、プラスチックを細断、洗浄、溶融する従来の機械的リサイクルに内在するいくつかの主要な弱点に対処します。

汚染された混合プラスチックの処理

機械的リサイクルには、非常にきれいでよく選別されたプラスチックが必要です。熱分解ははるかに寛容です。混合プラスチックベール、多層フィルム、食品残渣や紙ラベルで汚染されたプラスチックなど、そうでなければ埋め立て地に送られるであろうものを処理できます。

廃棄物から新しい価値を創造する

この技術は「廃棄物から価値へ」という原則を体現しています。低価値または負の価値の材料(廃プラスチック)を取り込み、合成油や化学原料のような市場性のある商品に変換することで、廃棄物収集の経済的インセンティブを生み出します。

真の循環性の可能性

熱分解油が精製され、新しい「バージン品質」のプラスチックを生成するために使用される場合、真のクローズドループシステムが可能になります。プラスチックを低品質の製品に「ダウンサイクル」することが多い機械的リサイクルとは異なり、この化学的リサイクル経路は、材料の品質を低下させることなく理論上無限に繰り返すことができます。

トレードオフと課題の理解

有望ではあるものの、熱分解は完璧な解決策ではありません。注意深く管理する必要がある、独自の技術的、経済的、環境的課題を提示します。

高いエネルギー需要

反応器を必要な温度に到達させ、それを維持するには、かなりの量のエネルギーを消費します。プロセスの全体的な正味エネルギー利益は重要な要素です。非効率なプラントは、生成するエネルギーよりも多くのエネルギーを消費し、その環境上の利点を損なう可能性があります。

最終製品の品質

熱分解油は化石原油と同じではありません。多くの場合、酸性で不安定であり、元のプラスチック廃棄物に含まれる添加剤や汚染物質からの不純物を含んでいます。従来の精製所や化学プラントで使用できるようにするには、かなりのエネルギー集約的な前処理とアップグレードが必要です。

排出と環境リスク

熱分解は焼却の直接的な煙突排出を回避しますが、環境リスクがないわけではありません。不適切なプロセス制御や空気漏れは、有害な汚染物質の形成と放出につながる可能性があります。輸送と精製を含む全体的な炭素排出量は、バージン生産と埋め立てと比較する必要があります。

規模での経済的実現可能性

熱分解施設は、建設と運営に多額の資本を必要とします。プラントの経済的成功は、その生成物(油、炭)の価格、その投入物(廃プラスチック、エネルギー)のコスト、およびその技術の信頼性に大きく依存します。大規模な産業規模での収益性を達成することは、依然として大きなハードルです。

目標に応じた適切な選択

熱分解は、より広範な廃棄物管理の状況における特定の問題群に対する専門的なツールとして最もよく見なされます。その適合性は、意図する結果に完全に依存します。

- 複雑でリサイクル不可能なプラスチック廃棄物を埋め立て地から転用することに重点を置いている場合:熱分解は、他のシステムでは処理できない混合物や汚染された流れを処理できるため、利用可能な最も有望な技術の1つです。

- 高品質の燃料または化学原料を作成することに重点を置いている場合:生の熱分解油を使用可能な精製所対応製品に変換するために必要な、かなりの後処理とアップグレードを考慮に入れる必要があります。

- 正味エネルギー生産を最大化し、炭素排出量を最小限に抑えることに重点を置いている場合:効率はベンダーや設計によって劇的に異なるため、特定の技術のエネルギーバランスと排出制御システムを批判的に評価してください。

最終的に、熱分解はプラスチック廃棄物に閉じ込められた価値を引き出す強力な方法ですが、その成功した実装には、その技術的複雑さと経済的トレードオフを明確に理解する必要があります。

要約表:

| 側面 | 主なポイント |

|---|---|

| プロセス | 無酸素環境で300~900°Cでプラスチックを熱分解。 |

| 主な生成物 | 熱分解油(燃料/原料)、合成ガス(プロセス燃料)、固体炭(充填材/着色剤)。 |

| 主な利点 | 機械的リサイクルでは処理できない混合プラスチックや汚染されたプラスチックを処理。 |

| 主な課題 | 高いエネルギー需要と油生成物の後処理の必要性。 |

研究室やリサイクル研究のための熱分解ソリューションを検討していますか?

KINTEKは、熱分解のような高度なリサイクルプロセス向けに高品質の実験装置と消耗品を提供しています。プロセス最適化、製品アップグレード、排出分析に関するR&Dを実施しているかどうかにかかわらず、当社の信頼性の高い装置は、プラスチック廃棄物を貴重な資源に変換する重要な作業をサポートできます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様の研究と持続可能性の目標達成にどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置