本質的に、真空アーク再溶解(VAR)は、極めて高い純度と構造的完全性を持つ金属および合金を製造するために使用される二次溶解プロセスです。これは原材料から金属を生成することではなく、すでに形成された金属電極を取り、それを真空中で精製してガス、不要な元素、微細な不均一性を除去することです。このプロセスは、最も要求の厳しい用途で使用される材料を作成するために不可欠です。

VARの根本的な目的は、従来の溶解に固有の汚染と構造欠陥の問題を解決することです。高真空下で合金を再溶解することにより、不純物が体系的に除去され、凝固プロセスが制御されて、ほぼ完璧な最終インゴットが作成されます。

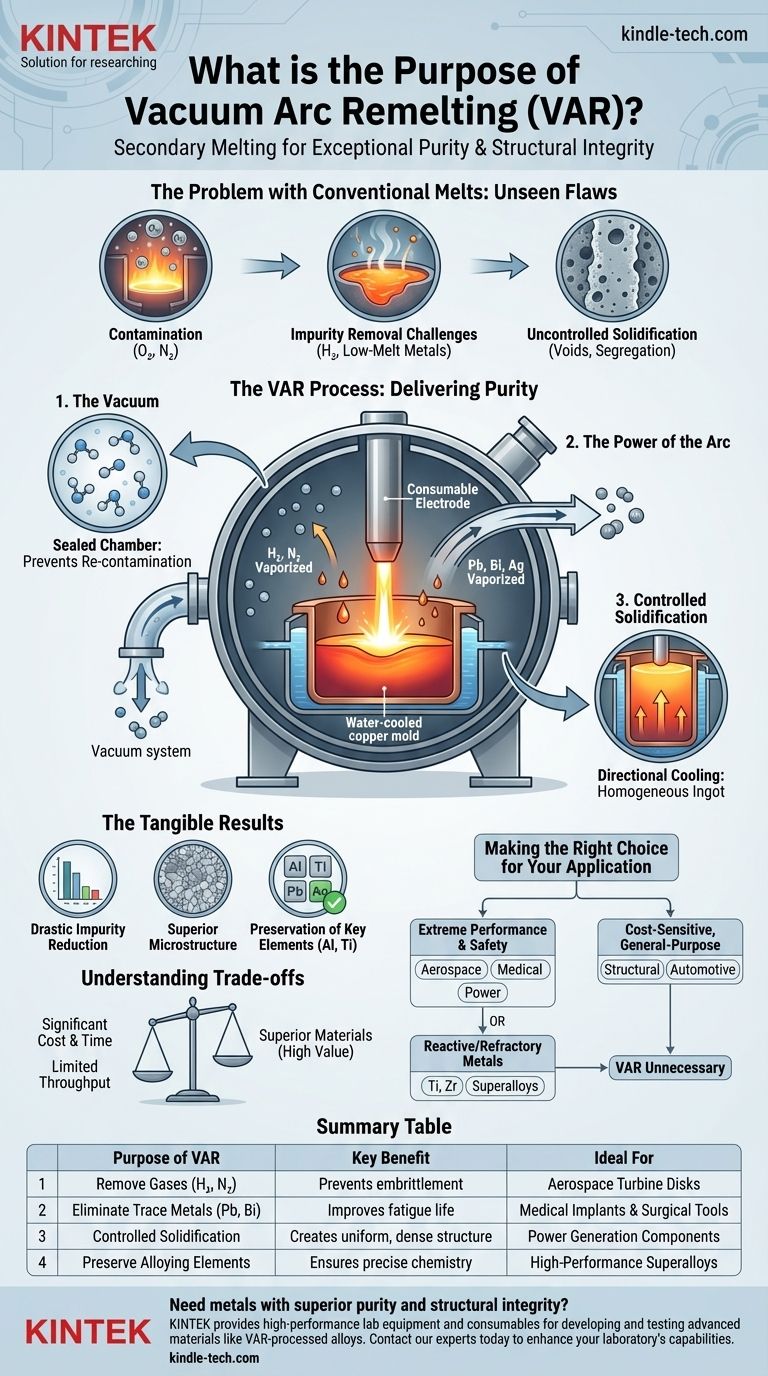

従来の溶解の問題点:見えない欠陥

VARが必要な理由を理解するには、まず金属が最初に標準的な炉で製造される一次溶解の限界を理解する必要があります。

汚染の不可避性

適切に管理された一次溶解プロセスであっても、溶融金属は大気と炉の耐火物ライニングにさらされます。これにより、酸素や窒素などの不純物が導入され、金属が凝固する際に閉じ込められます。

不純物除去の課題

一次溶解では、特定の望ましくない元素を除去するのに苦労します。水素などの気体元素は液体金属に溶解したままになり、鉛やビスマスなどの低融点の微量金属は残留し、最終的な特性に悪影響を与える可能性があります。

制御されない凝固

従来の鋳型で大量の金属が冷却されると、外側から内側に向かって凝固します。この不均一な冷却により、不純物が閉じ込められたり、空隙や、偏析として知られる不均一な結晶構造が形成されたりする可能性があります。これらは最終材料の弱点となります。

真空アーク再溶解がいかに純度をもたらすか

VARは、これらの問題に対する体系的で高度に制御された解決策です。精製される合金の固体電極を使用し、それを真空炉内の消費可能な構成要素として利用します。

真空の役割

プロセス全体は密閉された高真空チャンバー内で行われます。空気を取り除くことが重要な最初のステップであり、これにより、反応性の高い溶融金属が大気中の酸素や窒素によって再汚染されるのを防ぎます。

アークの力

水冷式の銅製鋳型内の少量の開始材料と電極の下端との間にアークが放たれます。アークの強烈な熱(耐火金属の融点さえ超えることがある)により、電極の先端が一度に一滴ずつ徐々に溶解します。

これらの液滴が形成され落下する際に、真空にさらされます。この露出により、水素や窒素などの溶解したガスが引き出され、低沸点金属不純物(鉛、ビスマス、銀)が蒸発・除去されます。

制御された凝固の重要性

溶融した液滴は、下の水冷式銅鋳型に集まります。鋳型が積極的に冷却されるため、金属は下から上へと高度に制御された方向性のある方法で凝固します。このプロセスにより、残りの不純物はまだ溶融している上部のプールに向かって押し上げられ、化学的および構造的に優れた均一性を持つ固体インゴットが生成されます。

具体的な結果:VARが達成すること

VARプロセスの結果は、出発電極よりも化学的に純粋で構造的に優れたインゴットです。

不純物の劇的な削減

VARは、有害なガスや低融点金属の含有量を削減するのに非常に効果的です。最終製品は、脆化を引き起こしたり疲労寿命を低下させたりする水素、鉛、その他の元素のレベルが大幅に低くなります。

優れた微細構造

制御された方向性凝固により、従来の鋳造物に一般的な気孔率や偏析のない、高密度で均一なインゴットが作成されます。これにより、強度、延性、疲労耐性などの機械的特性が大幅に改善され、より予測可能になります。

主要な合金元素の保持

従来の炉では、アルミニウムやチタンなどの反応性で有益な合金元素が酸化によって失われる可能性があります。VARの真空下では、これらの元素が保護され、最終的な合金組成が正確な目標値となり、意図された特性が達成されることが保証されます。

トレードオフの理解

VARは優れた材料を製造しますが、万能の解決策ではありません。その適用には特定の考慮事項が伴います。

かなりのコストと時間

VARは二次的な付加価値プロセスです。特殊で高価な装置が必要であり、生産にかなりの時間とエネルギーコストがかかります。したがって、性能が費用に見合う高価値材料に限定されます。

限られたスループット

一度に何トンも生産できる一次溶解プロセスと比較して、VARは一度に1つのインゴットを精製するバッチプロセスです。これにより、大量生産の汎用グレードの金属生産には適しません。

不純物に対する万能薬ではない

VARは、母材よりも蒸気圧が高い元素(つまり、より容易に蒸発するもの)を除去するのに最も効果的です。溶融状態で安定している非常に低い蒸気圧の不純物を除去するには効果が低くなります。

用途に応じた適切な選択

VAR処理された材料を選択することは、最終コンポーネントの性能と信頼性の要件によって完全に決定される意思決定です。

- 極端な性能と安全性(航空宇宙、医療、発電)が主な焦点である場合: タービンディスク、降着装置、または材料の故障が壊滅的となる可能性のある外科用インプラントなどの重要なコンポーネントにとって、VARはしばしば交渉の余地がありません。

- 反応性金属または耐火性金属(チタン、ジルコニウム、超合金)の取り扱いが主な焦点である場合: VARは、金属の化学組成を制御し、脆い化合物の形成を防ぐための標準的かつ不可欠なステップです。

- コストに敏感な一般用途(構造梁、自動車ボディ)が主な焦点である場合: 材料コストの大幅な増加に見合う性能向上がないため、VARはほとんどの場合不要です。

結局のところ、真空アーク再溶解は、性能と信頼性が妥協できない場合に冶金学的な完璧さを達成するための強力なツールです。

要約表:

| VARの目的 | 主な利点 | 理想的な用途 |

|---|---|---|

| ガスの除去(H₂, N₂) | 脆化を防止する | 航空宇宙用タービンディスク |

| 微量金属(Pb, Bi)の除去 | 疲労寿命を改善する | 医療用インプラントおよび外科用ツール |

| 制御された凝固 | 均一で高密度の構造を作成する | 発電コンポーネント |

| 合金元素の保持 | 正確な化学組成を保証する | 高性能超合金 |

重要な用途のために優れた純度と構造的完全性を持つ金属が必要ですか? KINTEKは、VAR処理合金などの先進材料の開発と試験に不可欠な高性能ラボ機器と消耗品の提供を専門としています。当社のソリューションは、航空宇宙、医療、エネルギー部門の厳しい要件をサポートします。当社の専門家にご相談いただき、ラボの能力をどのように向上させ、材料が最高の性能と信頼性の基準を満たすことを保証できるかについて、今すぐお問い合わせください。

ビジュアルガイド