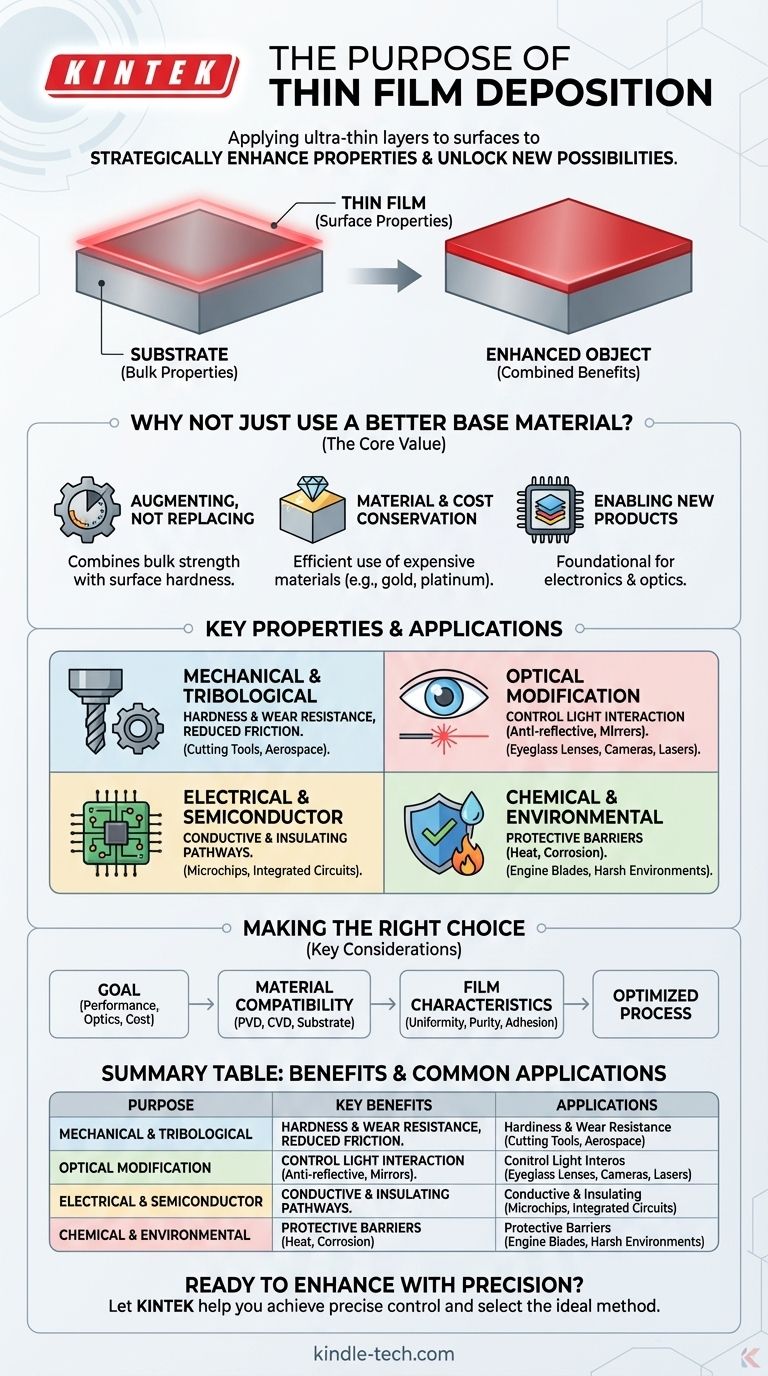

薄膜堆積の基本的な目的は、特定の材料の超薄層を、基板として知られる別の物体の表面に適用することです。このプロセスは、基板の表面特性を意図的に変更し、耐摩耗性、導電性、反射防止などの、本来持っていない新しい特性を与えるために使用されます。

薄膜堆積は、ゼロから新しい材料を作成するのではなく、既存の材料を戦略的に強化することです。これにより、エンジニアは基板のバルク特性(強度や低コストなど)と、異なる材料の特殊な表面特性(硬度や光学的な透明性など)を組み合わせることができ、単一の材料では解決できない問題を解決できます。

なぜより良い基材を使用しないのか?

薄膜堆積の核心的な価値は、その効率性と精度にあります。これにより、物体の構造的要件と表面要件が分離され、これは強力な工学的利点となります。

置き換えではなく補強

ほとんどの部品は、鋼の強度、アルミニウムの軽量性、プラスチックの低コストなど、そのバルク特性に基づいて選ばれます。

薄膜堆積は、これらの基材が欠いている重要な表面特性を追加します。例えば、硬くて低摩擦のコーティングは鋼製の工具ビットに適用でき、工具の靭性と優れた切削面を組み合わせることができます。

材料とコストの節約

金、プラチナ、ダイヤモンドライクカーボンなどの多くの高性能材料は希少で高価です。

堆積技術により、この貴重な材料の極めて薄い、したがって費用対効果の高い層を安価な基板に適用することができ、オブジェクト全体をその材料で作るという法外なコストなしに、望ましい利益を提供します。

全く新しい製品の実現

この技術は、現代のエレクトロニクスと光学の基礎となっています。シリコンウェーハは、薄膜堆積が導電性および絶縁性材料の複雑な層を構築してマイクロチップを形成するまで、単なるシリコン片に過ぎません。

堆積によって達成される主な特性

堆積の具体的な目標は大きく異なる場合がありますが、一般的にはいくつかの主要な表面改質カテゴリに分類されます。

機械的およびトライボロジー的強化

最も一般的な用途の1つは、表面の機械的挙動を改善することです。

これには、切削工具や航空宇宙部品の硬度と耐摩耗性の向上、およびエンジン内の可動部品の摩擦係数の低減が含まれます。

光学的改質

光学では、堆積は光が表面とどのように相互作用するかを正確に制御するために使用されます。

これには、眼鏡レンズやカメラ光学部品用の反射防止コーティングの作成、または望遠鏡やレーザー用の高反射ミラーの作成が含まれます。

電気および半導体アプリケーション

薄膜堆積は半導体産業の基礎です。

これは、高純度の電子材料を成長させ、シリコン基板上にトランジスタや集積回路を形成する導電性または絶縁性の経路を作成するために使用されます。

化学的および環境的バリア

薄膜は、下にある基板の保護シールドとして機能します。

これらのバリアコーティングは、航空宇宙エンジンのブレードを極度の熱から保護し、過酷な化学環境で金属部品が腐食するのを防ぐことができます。

重要な考慮事項の理解

堆積技術の選択は、万能な決定ではありません。それは、最終目標、関与する材料、および膜の必要な特性に基づいて計算されたトレードオフです。

中心的な問い:あなたの目標は何ですか?

望ましい結果がプロセスを決定します。装飾的なプラスチック部品のコーティングは、ジェットエンジンのタービンブレードの熱バリアとは全く異なる要件を持っています。

材料の適合性

選択された技術(物理蒸着(PVD)や化学蒸着(CVD)など)は、基板材料と堆積される材料の両方と互換性がある必要があります。一部のプロセスは、特定の基板が耐えられない高温を必要とします。

必要な膜特性

異なる方法で生成される膜は異なる特性を持ちます。表面全体の必要な均一性、化学的純度、物理的密度、および膜が基板にどれだけ密着するかなどの要因は、適切なプロセスを選択する上で重要です。

目標に合った適切な選択をする

この知識を効果的に適用するには、主要な目的を堆積プロセスの機能と一致させます。

- 性能と耐久性が主な焦点である場合:耐摩耗性、耐食性、または耐熱性を最大化するために、緻密で密着性の高い膜を作成するプロセスを選択します。

- 光学的または電子的特性が主な焦点である場合:高純度と膜厚および均一性の正確な制御を保証する方法を選択することが重要です。

- 費用対効果と材料節約が主な焦点である場合:目標は、価値のあるコーティング材料を最小限の量で、低コストの基板に効率的に使用することです。

最終的に、薄膜堆積は、物体の表面自体を制御することを可能にする精密な工学ツールであり、新しいレベルの性能と可能性を解き放ちます。

要約表:

| 薄膜堆積の目的 | 主な利点 | 一般的な用途 |

|---|---|---|

| 機械的/トライボロジー的強化 | 硬度、耐摩耗性を向上させ、摩擦を低減します。 | 切削工具、航空宇宙部品、エンジン部品。 |

| 光学的改質 | 光の相互作用を制御します(反射防止、高反射)。 | 眼鏡レンズ、カメラ光学部品、望遠鏡、レーザー。 |

| 電気/半導体アプリケーション | エレクトロニクス用の導電性/絶縁性経路を作成します。 | マイクロチップ、トランジスタ、集積回路。 |

| 化学的/環境的バリア | 基板を熱、腐食、過酷な環境から保護します。 | 航空宇宙エンジンのブレード、腐食環境下の金属部品。 |

精密な薄膜堆積で材料を強化する準備はできていますか?

KINTEKでは、お客様のあらゆる薄膜堆積ニーズに対応する高度なラボ機器と消耗品の提供を専門としています。最先端の半導体、耐久性のある保護コーティング、高性能光学部品の開発のいずれにおいても、当社のソリューションは優れた結果に必要な精度、信頼性、材料適合性を提供します。

KINTEKがお手伝いします:

- 膜厚、均一性、密着性の正確な制御を実現します。

- 特定の基板と性能目標に最適な堆積方法(PVD、CVDなど)を選択します。

- 費用対効果と材料効率のためにプロセスを最適化します。

材料の可能性を最大限に引き出しましょう—今すぐ専門家にお問い合わせいただき、個別相談をご利用ください!

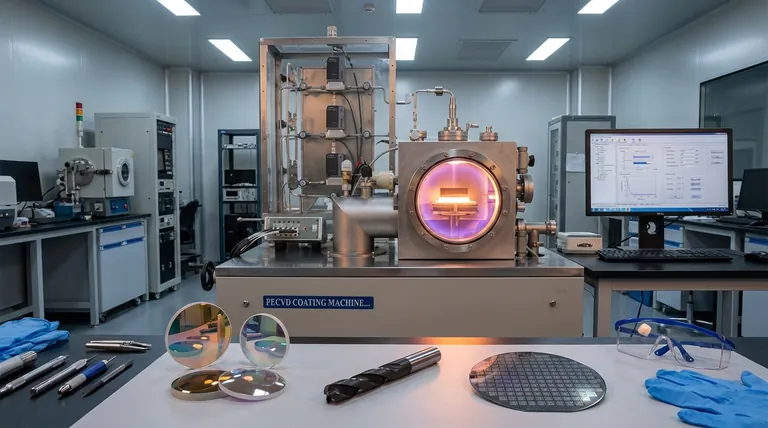

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置