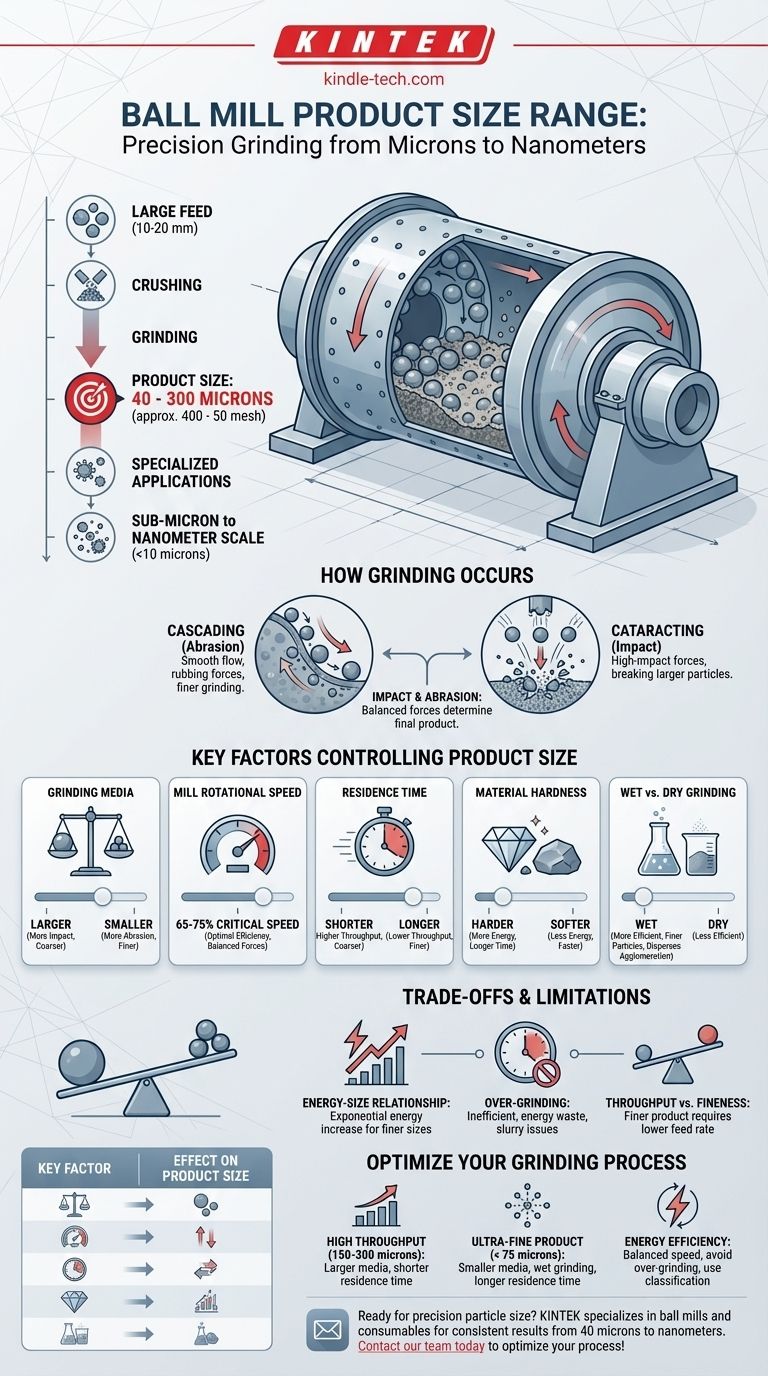

材料加工において、ボールミルは、通常、材料を40~300ミクロン(約400~50メッシュ)の製品サイズ範囲にまで微粉砕する微粉砕機です。特殊な用途、特に湿式粉砕と最適化されたメディアを使用する場合、ボールミルは10ミクロンをはるかに下回るサイズ、サブミクロンまたはナノメートルスケールにまで到達できます。

ボールミルからの最終製品サイズは固定された数値ではなく、高度に制御可能な出力です。これは、粉砕メディア、粉砕される材料の特性、およびミルの運転パラメーターの相互作用によって決定されます。

粒子径縮小のメカニズム

ボールミルは、軸を中心に回転する中空の円筒で、スチールやセラミックボールなどの粉砕メディアが部分的に充填されています。ミルが回転すると、メディアはシェルの側面に持ち上げられ、その後落下して、ボール間に挟まれた材料を粉砕および研磨します。

粉砕の仕組み

メディアの転動運動は、主に2つの粉砕力を生み出します。カスケードは、ボールが滑らかに流れながら互いに転がり落ちることで、粒子を研磨する摩擦力を生み出します。カタラクティングは、ボールがシェルの上部近くから投げ出されることで、粒子を粉砕する高い衝撃力を生み出します。

2つの粉砕力

衝撃は、より大きな供給粒子を分解するための主要な力です。摩耗(またはアトリション)は、粒子を非常に細かいサイズにまで粉砕する摩擦作用です。これら2つの力のバランスが、最終製品を制御する鍵となります。

適切な供給サイズ(フィードサイズ)の重要性

ボールミルは微粉砕機であり、一次破砕機ではありません。通常、10~20ミリメートル未満の最大サイズを持つ予備破砕された供給材料で最も効率的に動作します。ボールミルに過大な材料を供給すると、非効率的になり、過度の摩耗につながります。

最終製品サイズを制御する主要因

出力製品の細かさを正確に制御するために、いくつかの変数を調整できます。これらのレバーを理解することは、プロセス最適化にとって非常に重要です。

粉砕メディアの特性

粉砕ボールのサイズ、密度、材料は非常に重要です。小さなメディアは、より多くの表面積と接触点を提供し、摩擦の増加によりより細かい製品サイズをもたらします。より大きく密度の高いメディアは、衝撃力を増加させ、より粗い供給材料に適しています。

ミル回転速度

ミル速度は、「臨界速度」のパーセンテージで表されます。臨界速度とは、メディアが遠心分離されてミルの内壁に付着する速度です。ほとんどのミルは、効率的な粉砕のためにカスケードとカタラクティングの最適なバランスを達成するために、臨界速度の65~75%で動作します。

滞留時間

これは、材料がミル内に滞留する時間です。滞留時間が長いほど、粒子がより多くの衝撃および摩耗イベントにさらされるため、当然ながらより細かい粉砕が得られます。これは、ミルの処理能力(1時間あたりのトン数)との直接的なトレードオフです。

材料の硬度と脆性

粉砕される材料の固有の特性は、大きな影響を与えます。硬く、脆性の低い材料(石英など)は、柔らかい材料(石灰石など)と比較して、分解により多くのエネルギーと時間を必要とします。

湿式粉砕と乾式粉砕

粉砕は、乾式またはスラリー(湿式)で行うことができます。湿式粉砕は一般的に効率が高く、1トンあたりのエネルギー消費が少なく、より細かい粒子を生成できます。液体は粒子を分散させ、クッション作用や凝集を防ぐのに役立ちます。

トレードオフと限界の理解

強力である一方で、ボールミルは万能な解決策ではありません。その操作には、効率とコストに影響を与える基本的なトレードオフが伴います。

エネルギーとサイズの関係

粒子サイズを小さくすることは、エネルギーを大量に消費するプロセスです。特定の細かさを達成するために必要なエネルギーは、目標粒子サイズが減少するにつれて指数関数的に増加します。500ミクロンから100ミクロンに粉砕するよりも、100ミクロンから20ミクロンに粉砕する方がはるかに多くのエネルギーが必要です。

過粉砕の問題

材料をミル内に長時間放置することは非効率的です。プロセスに必要ないかもしれない超微粒子を生成するためにエネルギーを浪費し、スラリーの増粘や粒子の凝集などの問題を引き起こす可能性さえあります。

処理能力と細かさ

これは最も一般的な操作上のトレードオフです。より細かい製品サイズを達成するには、ほぼ常に供給速度を減らす必要があり、これによりプラント全体の処理能力が低下します。

これを目標に適用する方法

最適なボールミルの設定は、最終的な目標に完全に依存します。機械のパラメーターをプロセスのニーズに合わせるために、以下の指針を考慮してください。

- 中程度の製品(150~300ミクロン)で高い処理能力が主な焦点の場合:より大きな粉砕メディアを使用して衝撃力を最大化し、滞留時間を短くして供給速度を上げます。

- 超微細製品(75ミクロン未満)が主な焦点の場合:小さな粉砕メディアを優先し、効率を向上させるために湿式粉砕を検討し、長い滞留時間と低い処理能力が必要であることを受け入れます。

- エネルギー効率が主な焦点の場合:ミルの速度とメディアの充填量を慎重に調整して過粉砕を防ぎ、分級システム(ハイドロサイクロンなど)を使用して、適切なサイズの粒子を回路から迅速に除去します。

これらの変数を習得することで、ボールミルを単なる粉砕機から、特定の粒度要件を満たすための精密なツールへと変えることができます。

要約表:

| 主要因 | 製品サイズへの影響 |

|---|---|

| 粉砕メディアサイズ | メディアが小さいほど、製品はより細かくなる |

| 滞留時間 | 時間が長いほど、製品はより細かくなる |

| ミル速度 | 効率のために最適化された速度(臨界速度の65-75%) |

| 湿式粉砕と乾式粉砕 | 湿式粉砕はより細かい粒子を可能にする |

| 材料硬度 | 硬い材料はより多くのエネルギーを必要とする |

完璧な粒度を実現するために粉砕プロセスを最適化する準備はできていますか? KINTEKは、40ミクロンからナノメートルスケールまで一貫した結果を達成できるよう、ボールミルや消耗品を含む精密なラボ機器を専門としています。当社の専門家が、お客様の特定の材料と処理能力の目標に合った適切なミルとメディアの選択をお手伝いします。今すぐ当社のチームにお問い合わせください。お客様の用途について話し合い、見積もりを依頼してください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)