熱分解とは、本質的に多段階の化学分解プロセスです。これは、プラスチック廃棄物などの原料を破砕・乾燥させて準備することから始まります。その後、準備された原料は無酸素環境下で高温に加熱され、油、ガス、固体の炭に分解され、これらは回収され、貯蔵またはさらなる使用のために精製されます。

熱分解は焼却とは根本的に異なります。酸素を使って物質を燃焼させるのではなく、制御された酸素欠乏環境下で熱を利用し、複雑な物質をより単純で、多くの場合より価値のある化学成分に分解します。

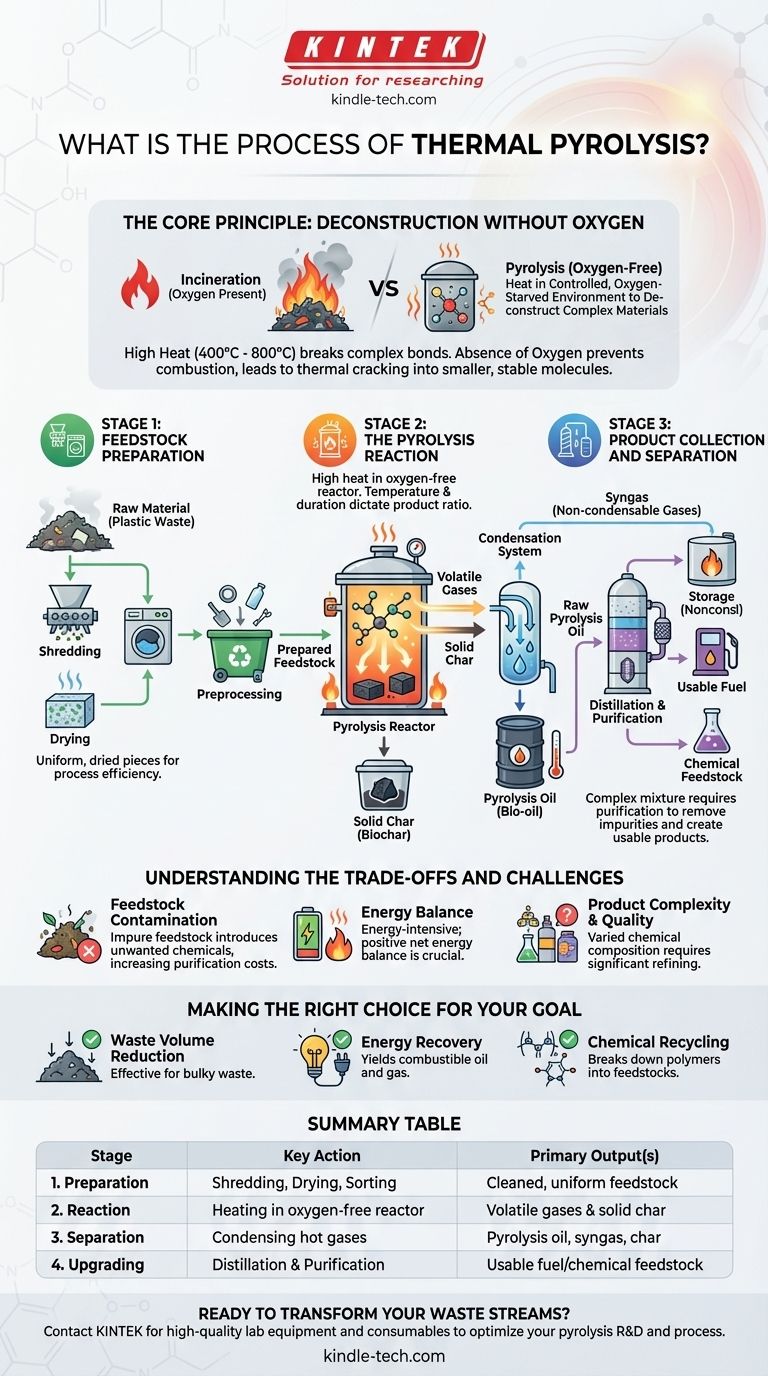

核心原理:無酸素下での分解

熱の重要な役割

熱分解は、原料に通常400℃から800℃を超える高温を適用することに依存します。この熱エネルギーが、プラスチックやバイオマスなどの物質の長く複雑な化学結合を切断します。

無酸素環境

このプロセスは、熱分解炉と呼ばれる密閉容器内で行われます。酸素の不在が最も重要な要素です。

酸素がないと、物質は燃焼したり燃え上がったりしません。灰や煙を生成する代わりに、熱によってより小さく、より安定した分子に「クラッキング(分解)」されます。

プロセスの段階的な内訳

ステージ1:原料の準備

反応器に入る前に、原料を適切に準備する必要があります。これはプロセスの効率と最終製品の品質にとって重要なステップです。

まず、熱の均一な分布を確保するために、材料を破砕して均一な小さなピースにします。次に、プロセスを妨げ、熱分解油の品質に影響を与える可能性のある水分を除去するために乾燥させます。

最後に、前処理段階では、分解せず装置を損傷する可能性のある金属やガラスなどの非ターゲット材料を除去するための選別が行われることがよくあります。

ステージ2:熱分解反応

準備された原料は反応器に供給され、その後密閉され酸素がパージされます。

高温が適用され、物質は急速に揮発性ガスと固形炭の混合物に分解されます。この段階の正確な温度と時間が、生成される油、ガス、炭の最終的な比率を決定します。

ステージ3:製品の回収と分離

高温の揮発性ガスは反応器から排出され、凝縮システムに入ります。

ここでガスが冷却され、沸点の高い成分が熱分解油またはバイオオイルと呼ばれる液体に凝縮します。

残りの非凝縮性ガス(しばしば合成ガスと呼ばれる)は別個に収集されます。反応器内に残った固形残留物は、炭またはバイオ炭と呼ばれます。

ステージ4:後処理とアップグレード

粗熱分解油が直ちに使用できる状態になることはめったにありません。これは複雑な混合物であり、さらなる処理が必要になることがよくあります。

蒸留と精製は、油を異なる留分に分離し、不純物を除去するための一般的な次のステップです。このアップグレードは、それを有用な燃料または新しい製品を製造するための化学原料に変換するために必要です。

トレードオフと課題の理解

原料の汚染

初期原料の純度は最も重要です。例えば、廃プラスチックの流れに含まれる汚染物質は、最終製品に望ましくない化学物質を導入する可能性があり、より集中的でコストのかかる精製が必要になります。

エネルギー収支

熱分解はエネルギー集約的なプロセスです。反応器を稼働させるためにかなりの熱エネルギーが必要です。成功する運転は、出力のエネルギー価値が出力プロセスに必要なエネルギーを上回る、正の正味エネルギー収支に依存します。

製品の複雑性と品質

熱分解の生成物である油、ガス、炭は均一な商品ではありません。それらの特定の化学組成は、原料とプロセス条件によって劇的に異なり、生成された油は大幅な精製なしには従来の原油の直接的な代替品にはなりません。

目的に合った選択をする

熱分解プロセスのライフサイクル全体を理解することは、特定のアプリケーションにおけるその役割を評価するために不可欠です。

- 廃棄物量の削減が主な焦点である場合: 熱分解は、プラスチックなどの嵩張る廃棄物ストリームを、より高密度で安定した形態の油や炭に変換するのに非常に効果的です。

- エネルギー回収が主な焦点である場合: このプロセスは可燃性の油とガスを生成しますが、プロセスの稼働と燃料を品質基準に適合させるために必要なエネルギーを慎重に評価する必要があります。

- ケミカルリサイクルが主な焦点である場合: 熱分解はポリマーを基本的な化学原料に分解するための強力なツールですが、新しい製品の製造に使用される前に広範な精製が必要になることがよくあります。

結局のところ、熱分解を単なる廃棄ではなく、制御された化学変換プロセスとして捉えることが、その可能性を最大限に引き出す鍵となります。

要約表:

| ステージ | 主要なアクション | 主な生成物 |

|---|---|---|

| 1. 準備 | 破砕、乾燥、選別 | 清浄化され均一な原料 |

| 2. 反応 | 無酸素反応器内での加熱 | 揮発性ガスと固形炭 |

| 3. 分離 | 高温ガスの凝縮 | 熱分解油、合成ガス、炭 |

| 4. アップグレード | 蒸留と精製 | 使用可能な燃料/化学原料 |

廃棄物ストリームを貴重な資源に変える準備はできましたか? 正確な温度制御と反応器設計は、成功する熱分解運転にとって極めて重要です。KINTEKは、熱分解の研究開発およびプロセス最適化のための高品質な実験装置と消耗品を専門としています。当社の専門家に今すぐお問い合わせいただき、当社のソリューションが効率的で収益性の高い熱分解プロセスを達成するのにどのように役立つかをご相談ください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント