窒化ケイ素プラズマCVD(PECVD)のプロセスは、前駆体ガス間の化学反応を促進するために活性化されたプラズマを使用して、基板上に薄膜を堆積させる方法です。真空チャンバー内に、ケイ素源ガス(シランなど)と窒素源ガス(アンモニアなど)が導入されます。その後、高周波(RF)エネルギーが印加され、プラズマが生成され、ガスが反応性の種に分解されます。これらの種が反応し、比較的低温で固体の窒化ケイ素膜として基板上に堆積します。

PECVDの核となるのは、従来の製法で必要とされた強い熱をプラズマのエネルギーに置き換えることです。これにより、デリケートな電子部品にも安全な低温で、高品質で高密度の窒化ケイ素膜を形成することが可能になり、現代の半導体製造の礎となっています。

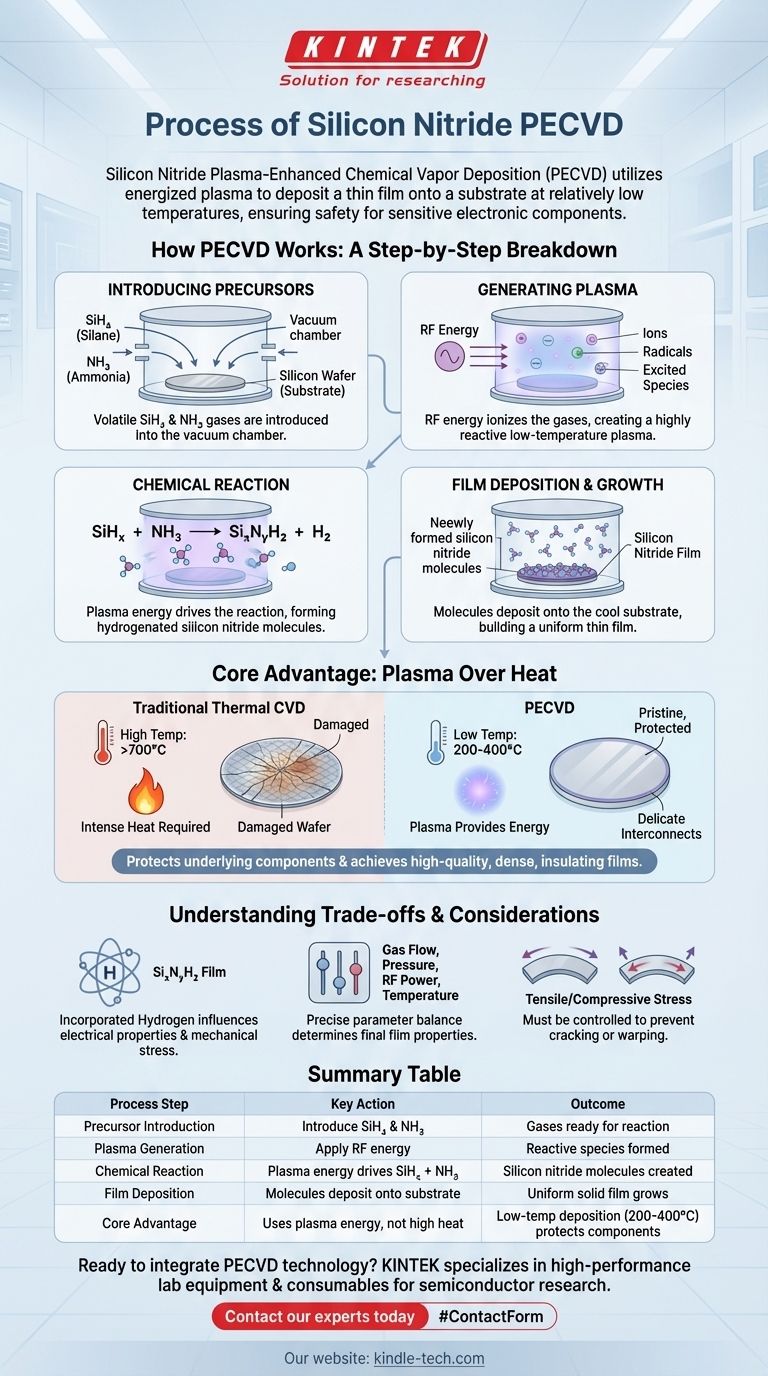

PECVDの仕組み:ステップバイステップの解説

窒化ケイ素のPECVDプロセスは、均一で高品質な膜を層ごとに構築するために、慎重に制御された一連の工程です。

前駆体の導入

プロセスは、基板(例:シリコンウェーハ)を含む真空チャンバーに揮発性の前駆体ガスを導入することから始まります。主な前駆体は、通常シラン(SiH₄)であるケイ素源と、最も一般的にはアンモニア(NH₃)である窒素源です。

プラズマの生成

ガスが安定した後、高周波(RF)またはマイクロ波エネルギーがチャンバーに印加されます。このエネルギーがガス分子をイオン化し、電子を剥ぎ取り、低温プラズマ(イオン、ラジカル、その他の励起種からなる反応性の高い雲)を生成します。

化学反応

高温ではなくプラズマの高いエネルギーが化学反応を促進します。前駆体ガスからの反応性の種が結合して窒化ケイ素を形成します。これは、一般的な反応式SiHₓ + NH₃ → SiₓNᵧH₂ + H₂で要約されます。

膜の堆積と成長

新しく形成された窒化ケイ素分子は、比較的低温の基板表面に堆積します。このプロセスが継続し、表面全体に均一な厚さの固体の窒化ケイ素薄膜が形成されます。

核となる利点:熱ではなくプラズマ

PECVDの決定的な特徴は、従来の熱CVDよりも大幅に低い温度で成膜を実行できることです。

低い成膜温度

従来の熱CVDは、化学反応に必要なエネルギーを供給するために700°C以上の温度を必要とします。PECVDは、プラズマが必要な反応エネルギーを供給するため、はるかに低い温度、多くの場合200〜400°Cの範囲でこれを達成します。

下層部品の保護

この低温プロセスは、半導体製造において非常に重要です。これにより、高温によって破壊されるデリケートな金属配線など、以前に製造された構造を損傷したり変更したりすることなく、ウェーハ上に窒化ケイ素を堆積させることができます。

高品質な膜特性

低温にもかかわらず、PECVDは優れた特性を持つ膜を生成します。これらは、高密度で絶縁性が高く、デバイス性能を低下させる可能性のあるナトリウムイオン(Na⁺)などの汚染物質に対する優れたバリアとして機能することが知られています。

トレードオフと考慮事項の理解

強力である一方で、PECVDプロセスには、望ましい結果を達成するためにエンジニアが管理しなければならないニュアンスがあります。

水素の役割

プロセスの化学式は、結果として得られる膜が実際には水素化窒化ケイ素(SiₓNᵧH₂)であることを示しています。この取り込まれた水素は、低温プロセスの直接的な結果であり、膜の電気的特性と機械的応力に大きく影響を与える可能性があります。

厳密なプロセス制御

窒化ケイ素膜の最終的な特性(密度、誘電率、応力など)は固定されていません。これらは、ガス流量、チャンバー圧力、RF電力、温度などのプロセスパラメータの正確なバランスに大きく依存します。

膜応力の管理

PECVD膜は、本質的に内部機械的応力(圧縮または引張)を持っています。この応力は慎重に制御する必要があります。高レベルの応力は、膜のひび割れ、基板からの剥離、さらにはウェーハ全体の反りを引き起こす可能性があるためです。

これをプロジェクトに適用する方法

適切な成膜方法の選択は、アプリケーションの制約と目標に完全に依存します。

- 集積回路との互換性が主な焦点である場合: PECVDは、既存の金属構造を持つデバイス上にパッシベーションまたは誘電体層として窒化ケイ素を堆積させるための標準的な選択肢です。

- 最高の純度を持つ膜の達成が主な焦点である場合: LPCVD(低圧CVD)のような高温熱プロセスは、水素含有量の少ない膜を生成しますが、感熱性基板には使用できません。

- 特定の膜特性の調整が主な焦点である場合: PECVDは、レシピパラメータを慎重に変更することで、膜の屈折率、応力、エッチング速度を調整する柔軟性を提供します。

最終的に、PECVDは、破壊的な高温に頼ることなく、堅牢で高性能な保護膜を作成するという重要な製造課題を克服します。

要約表:

| プロセスステップ | 主なアクション | 結果 |

|---|---|---|

| 1. 前駆体導入 | SiH₄とNH₃ガスを真空チャンバーに導入 | ガスが反応準備完了 |

| 2. プラズマ生成 | RFエネルギーを印加して低温プラズマを生成 | 反応性の種が形成される |

| 3. 化学反応 | プラズマエネルギーがSiHₓ + NH₃ → SiₓNᵧH₂ + H₂を促進 | 窒化ケイ素分子が生成される |

| 4. 成膜 | 分子が基板上に堆積 | 均一な固体の窒化ケイ素膜が成長 |

| 核となる利点 | 高温ではなくプラズマエネルギーを使用 | 200-400°Cでの成膜を可能にし、デリケートな部品を保護 |

PECVD技術を研究室のワークフローに統合する準備はできていますか? KINTEKは、半導体製造および研究用の高性能実験装置と消耗品の提供を専門としています。当社の成膜技術に関する専門知識は、最もデリケートな電子部品向けに、正確で信頼性の高い窒化ケイ素膜を実現するのに役立ちます。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の製造プロセスをどのように強化し、投資を保護できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉

よくある質問

- PECVDプロセスとは何ですか?低温で高品質な薄膜堆積を実現

- DLCをアルミニウムに施すことはできますか?はい、適切な多層コーティングプロセスを用いることで可能です。

- PECVDシステムはなぜ低圧・低温で動作するのですか?プラズマエネルギーでデリケートな基板を保護

- DLCコーティングの耐久性はどのくらいですか?コンポーネントのための超硬質、低摩擦シールド

- プラズマCVD(PECVD)は何に使用されますか?エレクトロニクスおよび太陽光発電向けの低温薄膜を可能にする

- PECVDコーティングとは?エレクトロニクスおよび熱に敏感な材料のための低温プロセス

- プラズマ強化原子層堆積(PEALD)とは?低温で高品質な薄膜を実現

- DLCコーティングの化学組成は何ですか?炭素系材料のファミリーです