本質的に、多結晶シリコンは、ケイ素含有ガス、最も一般的にはシラン(SiH₄)を高温反応チャンバーに導入することによって、化学気相成長(CVD)によって作製されます。熱によりガスが分解し、シリコンウェーハなどの基板上に多結晶シリコンの固体膜が堆積します。このプロセスは、集積回路やその他のマイクロエレクトロニクスデバイスの製造において基本となります。

多結晶シリコンCVDの核となる原理は、単にシリコンを堆積させることではなく、温度と圧力を正確に制御することにあります。これらの変数は、特定の用途に対する電気的および機械的特性を決定する膜の最終的な結晶構造を決定するレバーとなります。

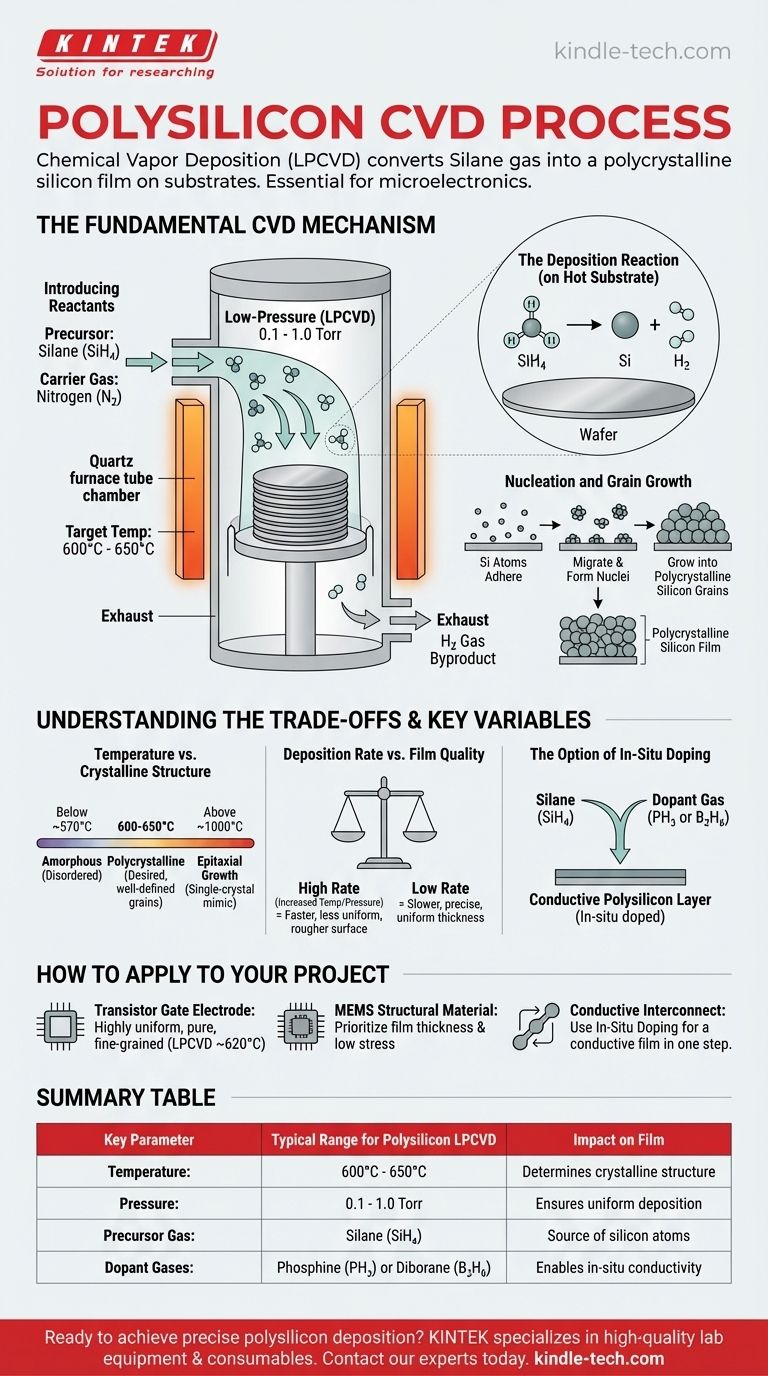

多結晶シリコンのための基本的なCVDメカニズム

化学気相成長(CVD)は一連のプロセスですが、多結晶シリコンを作成するために、業界は圧倒的に低圧CVD(LPCVD)として知られる特定のタイプに依存しています。この方法は、一度に多数のウェーハにわたって均一な成膜を可能にします。

反応物の導入

プロセスは、正確なガスの混合物を真空チャンバーに導入することから始まります。

主要な反応物、すなわち前駆体はシランガス(SiH₄)です。このガスには、最終的な膜を形成するシリコン原子が含まれています。窒素(N₂)などの不活性キャリアガスは、シランの濃度と流れを制御するためによく使用されます。

反応チャンバーと基板

通常、すでに酸化シリコン(SiO₂)層を持っているシリコンウェーハである基板は、石英炉管に装填されます。LPCVDシステムでは、一度の処理で処理できるウェーハ数を最大化するために、これらのウェーハは「ボート」に垂直に積み重ねられることがよくあります。

チャンバーが密閉され、低圧(通常0.1~1.0 Torr)まで排気されると、目的の反応温度まで加熱されます。

温度と圧力の役割

温度はプロセス全体で最も重要な変数です。多結晶シリコンの成膜では、炉は通常600°Cから650°Cの狭い範囲に維持されます。

この特定の温度は、シランガスの分子が熱いウェーハ表面に到達したときに化学結合を切断するのに十分な熱エネルギーを提供します。

成膜反応

熱い基板表面では、シランは次の化学反応に従って熱分解します。

SiH₄ (ガス) → Si (固体) + 2H₂ (ガス)

固体シリコン(Si)原子は基板表面に付着し、副生成物である水素ガス(H₂)は反応チャンバーから連続的に排気されます。

核生成と結晶粒成長

堆積したシリコン原子はランダムで無秩序な層を形成しません。代わりに、それらは熱い表面上で移動し、核と呼ばれる小さな秩序だった結晶構造に配列します。 より多くのシリコン原子が堆積するにつれて、これらの核はより大きな結晶粒に成長します。最終的な膜は、これらの密に詰まった、ランダムに配向した結晶粒の複合体であり、材料にポリ結晶シリコンという名前を与えます。

トレードオフと主要変数の理解

高品質の多結晶シリコン膜を実現するには、慎重なバランス調整が必要です。選択するプロセスパラメータは、膜の特性と製造効率に直接影響します。

温度対結晶構造

成膜温度はシリコンの構造を直接決定します。この関係は、半導体製造における材料工学の基本です。

- 約570°C未満:原子は秩序だった結晶を形成するのに十分なエネルギーを持たず、アモルファスシリコン膜になります。

- 約600~650°C:これは、明確に定義された結晶粒を持つ多結晶構造を形成するのに理想的な範囲です。

- 約1000°C超:プロセスはエピタキシャル成長に移行し、堆積した膜は下にあるシリコン基板の単結晶構造を模倣します(異なる目的のための異なるプロセス)。

成膜速度対膜品質

メーカーは常に速度と品質のバランスを取ろうとしています。温度やシランガスの圧力を上げると成膜速度が上がり、1時間あたりに処理できるウェーハ数が増えます。 しかし、非常に高い成膜速度は、表面が粗くなったり、膜厚が不均一になったりする可能性があります。極度の精度が要求される用途では、温度範囲の下限で、より遅く、より制御された成膜速度が好まれることがよくあります。

インサイチュドーピングのオプション

純粋な形の多結晶シリコンは導電性が低いです。ゲート電極や相互接続として使用可能にするためには、リンやホウ素などの不純物で「ドーピング」して導電性を持たせる必要があります。

これは堆積後に行うこともできますが、シランガスの流れにホスフィン(PH₃)やジボラン(B₂H₆)などのドーパントガスを少量加えることによって、インサイチュ(プロセス中)に実行することもでき、1つのステップでドーピングされた導電性多結晶シリコン層を作成します。

プロジェクトへの適用方法

理想的なプロセスパラメータは、多結晶シリコン膜の最終用途によって完全に決定されます。

- トランジスタゲート電極の作成が主な焦点である場合:高度に均一で純粋で微細な結晶粒の膜が必要であり、約620°CでのLPCVDが標準となります。ドーピングは、正確な制御のために後でイオン注入によって行われることがよくあります。

- MEMSの構造材料が主な焦点である場合:電気的特性よりも膜の厚さと低応力を優先する場合があり、わずかに異なる温度および圧力レジームが許容されます。

- 導電性相互接続の作成が主な焦点である場合:プロセスステップを節約し、最初から導電性膜を作成するために、堆積中にホスフィンまたはジボランを用いたインサイチュドーピングを使用する可能性が高くなります。

結局のところ、多結晶シリコンCVDを習得することは、反応速度論と最終膜の望ましい電子特性および構造特性とのバランスを取る問題です。

要約表:

| 主要パラメータ | 多結晶シリコンLPCVDの標準範囲 | 膜への影響 |

|---|---|---|

| 温度 | 600°C - 650°C | 結晶構造(アモルファス、ポリ、またはエピタキシャル)を決定する |

| 圧力 | 0.1 - 1.0 Torr | ウェーハ全体での均一な成膜を保証する |

| 前駆体ガス | シラン (SiH₄) | 膜のシリコン原子の供給源 |

| ドーパントガス | ホスフィン (PH₃) または ジボラン (B₂H₆) | 相互接続のためのインサイチュ導電性を可能にする |

マイクロエレクトロニクスまたはMEMSプロジェクトで精密な多結晶シリコン成膜を実現する準備はできていますか? KINTEKは、半導体製造向けの高品質なラボ機器と消耗品の専門家です。当社の専門知識により、集積回路やセンサーに不可欠な均一で制御された膜を得ることができます。CVDプロセスニーズのサポート方法について、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用高圧管状炉