簡単に言えば、金型組立とは、コアインサートやキャビティインサートからエジェクターピンやガイドブッシュに至るまで、個々の機械加工部品と購入部品すべてを細心の注意を払って組み立て、完全に機能する射出成形金型を作成する体系的なプロセスです。この重要な段階は、単純な構造を超えたものです。これは、金型が成形機に設置される前に、その設計、機械加工の精度、および操作準備が整っていることを包括的に検証するものです。

金型組立は単なる機械的な作業ではありません。それは、精密部品の集合体を信頼性の高い高性能な製造ツールに変える最終的かつ決定的な品質管理の関門であり、最終製品の品質と金型自体の寿命を直接左右します。

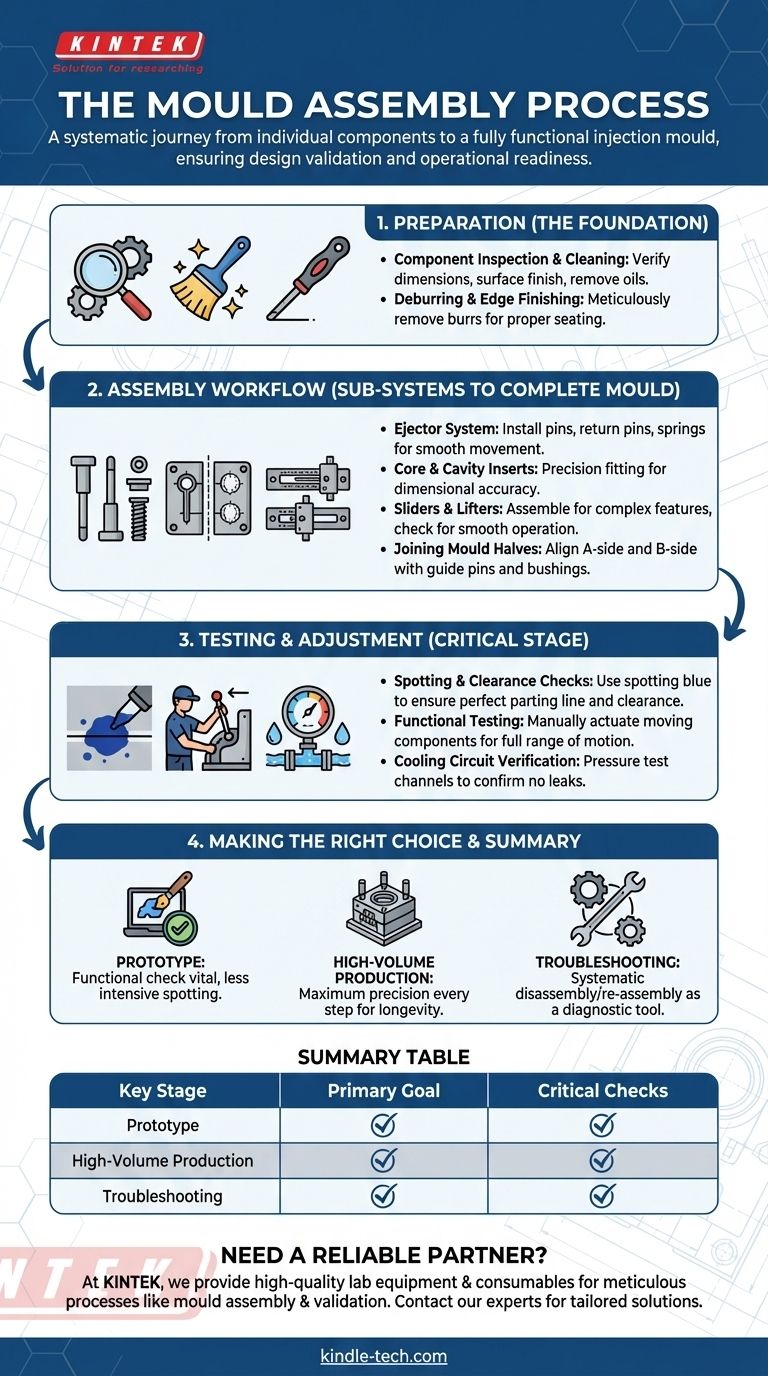

基礎:組立前の準備

部品を組み立てる前に、厳格な準備段階が不可欠です。この基礎的なステップを省略することは、問題の最も一般的な原因となり、早期の摩耗、部品の欠陥、および費用のかかる手直しにつながります。

部品の検査と清掃

社内で機械加工されたものか購入されたものかにかかわらず、すべての部品は設計図面と照らし合わせて徹底的に検査されなければなりません。これにより、寸法、公差、表面仕上げが確認されます。また、すべての部品は、保護コーティング、機械加工油、およびあらゆる破片を除去するために清掃されなければなりません。

バリ取りとエッジ仕上げ

機械加工プロセスでは、部品に鋭いエッジや小さなバリが残ることがよくあります。これらは手作業で細心の注意を払って除去する必要があります。小さなバリでも部品が正しく着座するのを妨げたり、隣接する表面に傷をつけたり、最終的には金型の早期故障につながる可能性があります。

組立ワークフロー:サブシステムから完全な金型へ

組立は論理的な順序で行われ、通常、金型の2つの半分(固定側の「A面」と可動側の「B面」)をそれぞれ組み立ててから、それらを結合します。これは、金型構造と射出成形プロセスの両方を包括的に理解している必要がある作業です。

エジェクターシステムの構築

金型のB面では、通常、エジェクターシステムが最初に組み立てられます。これには、エジェクターピン、リターンピン、およびスプリングをエジェクタープレートに取り付ける作業が含まれます。システム全体が自由に均一に動く必要があります。

コアインサートとキャビティインサートの取り付け

主要な成形面であるコアインサートとキャビティインサートは、それぞれの金型プレートに慎重に取り付けられます。最終部品の肉厚と寸法精度は、これらのアライメントによって決まるため、ここでは精度が最も重要です。

スライダーとリフターの組立

アンダーカットや複雑な形状を持つ部品の場合、機械式スライダーとリフターが必要です。これらのサブアセンブリは取り付けられ、スムーズで拘束のない動きを確保するためにチェックされます。それらのタイミングと他の金型部品との相互作用は非常に重要です。

金型半分の結合

最後に、完成した2つの金型半分が結合されます。A面とB面の完璧なアライメントを保証するガイドピンとブッシュが取り付けられ、正確でスムーズな嵌合がチェックされます。

重要な段階:テストと調整

金型が完全に組み立てられたら、成形機に設置する前に、その機能を検証するための一連の手動テストを受けます。これは、テスト、測定、微調整を繰り返すプロセスです。

当たり確認とクリアランスチェック

薄い当たり確認用ブルー(ダイケムのプルシアンブルーなど)を一方の表面に塗布し、金型を閉じます。開いたときに、ブルーインクの転写によって正確な接触点が明らかになります。これにより、パーティングラインが完全に閉じてバリを防ぎ、すべての可動部品に適切なクリアランスがあることが保証されます。

機能テスト

技術者は、すべての可動部品を手動で操作します。エジェクターシステムは、すべてのピンが均一に移動し、完全に後退することを確認するために前方に押し出されます。スライダーとリフターは、干渉なく動作することを保証するために、全可動範囲で動かされます。

冷却回路の検証

冷却チャネルは圧力テスターに接続されます。このプロセスにより、回路に漏れがなく、水や油が自由に流れることが確認されます。これは、生産中のサイクルタイムと部品品質を管理するために不可欠です。

避けるべき一般的な落とし穴

経験豊富なチームであっても問題に遭遇することがあります。これらの一般的な落とし穴を理解することで、スムーズで成功した組立プロセスを確保できます。

準備段階を急ぐこと

最も頻繁な間違いは、すべての部品を適切に清掃し、バリ取りを怠ることです。金型がクランプ力の巨大な圧力下にある場合、たった1つの金属片や小さなバリでも壊滅的な損傷を引き起こす可能性があります。

小さなミスアライメントを無視すること

小さなミスアライメントやきつい場所が「なじむ」と仮定するのは、費用のかかる間違いです。これらの小さな問題は、より大きな問題の兆候であり、急速に重大な摩耗、部品の故障、または成形部品のバリのような欠陥にエスカレートします。

不適切な潤滑

ガイドピン、スライダー、リーダーピンなど、すべての可動部品に適切な種類と量の潤滑剤を塗布しないと、摩擦、かじり、最終的には金型の固着を引き起こします。

目標に合った適切な選択をする

組立中の検査のレベルは、金型の意図された用途と一致している必要があります。

- プロトタイプまたは単一キャビティ金型が主な焦点の場合:徹底的な機能チェックは依然として不可欠ですが、パーティングラインの当たり確認のレベルは、生産用ツールよりも集中的ではないかもしれません。

- 大量生産、多キャビティ生産金型が主な焦点の場合:バリ取りからクリアランスチェック、機能テストまで、すべてのステップを最大限の精度で実行し、金型の寿命と部品間の絶対的な一貫性を確保する必要があります。

- 既存の金型のトラブルシューティングを行っている場合:この正確なワークフローに従った体系的な分解と再組立は、部品の欠陥や操作上の故障の根本原因を見つけるための主要な診断技術です。

最終的に、完璧に組み立てられた金型は、健全な設計と正確な機械加工を信頼性の高い収益性の高い製造ツールに変える最後のチェックポイントです。

要約表:

| 主要な段階 | 主な目標 | 重要なチェック項目 |

|---|---|---|

| 準備 | すべての部品が清潔で、バリ取りされ、仕様を満たしていることを確認する。 | 寸法精度、表面仕上げ、バリがないこと。 |

| サブアセンブリ | コア/キャビティインサート、エジェクターシステム、スライダーを構築する。 | スムーズな動き、正確なアライメント、拘束のない動作。 |

| 最終組立 | 金型半分を結合し、アライメントシステムを取り付ける。 | 完璧なパーティングラインの閉鎖、ガイドピン/ブッシュの嵌合。 |

| テストと調整 | 生産前に機能と性能を検証する。 | 当たり確認、エジェクターシステムの移動、冷却回路の完全性。 |

貴社の成形成功のための信頼できるパートナーが必要ですか?射出成形金型の精度と寿命は最も重要です。KINTEKでは、金型組立や検証のような綿密なプロセスをサポートする高品質なラボ機器と消耗品の提供を専門としています。精密測定ツールからメンテナンス用品まで、当社の製品は金型が完璧に機能することを保証します。貴社のラボの特定のニーズをどのようにサポートできるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください。オーダーメイドのソリューションをご提供いたします。

ビジュアルガイド

関連製品

- 実験用途向けAssemble Square Labプレスモールド

- ラミネート・加熱用真空熱プレス機

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 産業用高純度チタン箔・シート

- サンプル前処理用実験室用乳鉢グラインダー