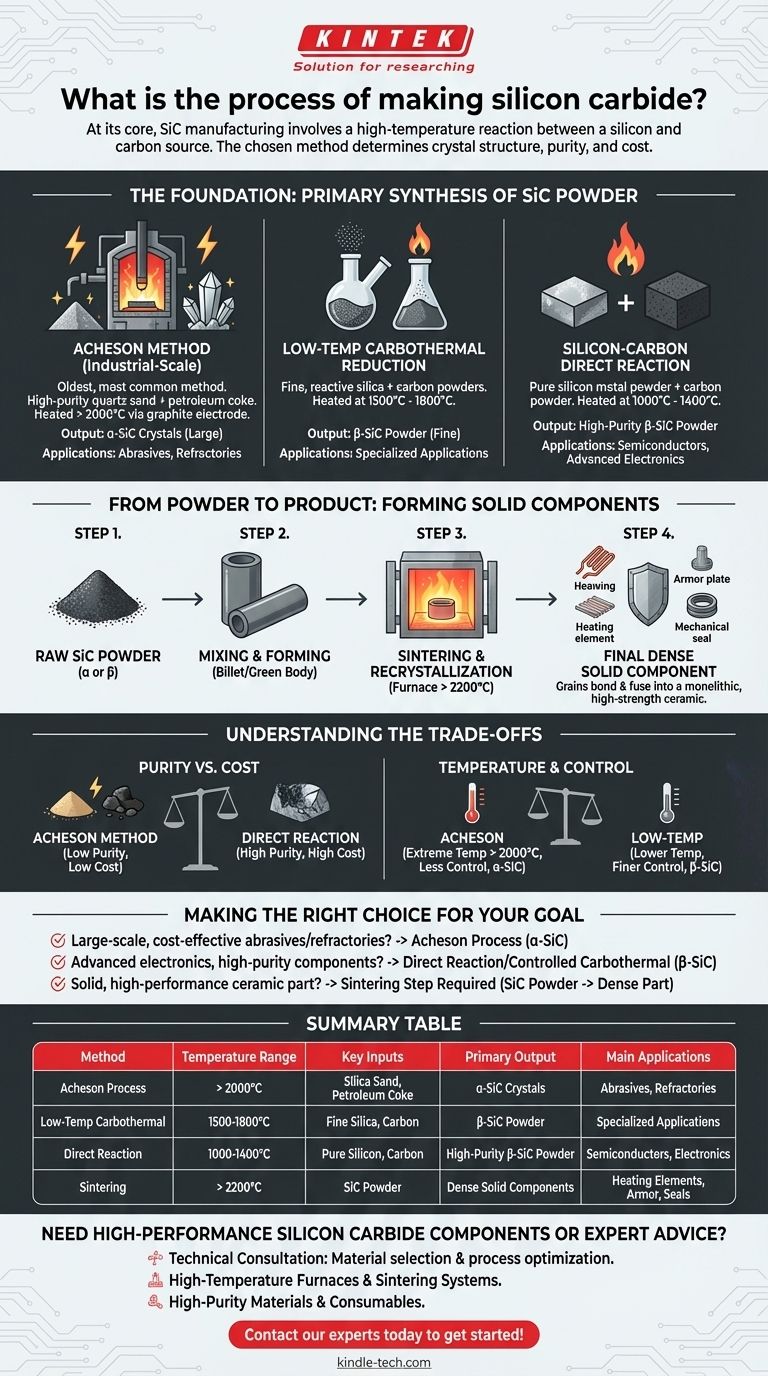

本質的に、炭化ケイ素(SiC)の製造は、ケイ素源と炭素源との間の高温化学反応を伴います。アチェソン法として知られる最も一般的な工業的手法では、シリカサンド(二酸化ケイ素)と石油コークス(炭素)の混合物を2000℃を超える温度で大型の抵抗炉で加熱し、材料を反応させて炭化ケイ素の結晶を形成させます。

選択される特定の製造方法は恣意的ではなく、最終的な炭化ケイ素の結晶構造、純度、コストを直接決定し、研磨材のような単純な用途から先端の電子部品まで、用途に合わせて調整されます。

基礎:SiC粉末の一次合成

炭化ケイ素の初期の生成は、常に粉末または結晶塊として合成することから始まります。主な工業的手法は3つあり、それぞれに異なるパラメータと結果があります。

アチェソン法:工業規模の生産

これは、バルクSiC生産において最も古く、最も一般的な方法です。巨大な炉に高純度の石英砂と微粉砕された石油コークスの混合物が装填されます。

黒鉛コアに電流を流し、巨大な熱(2000℃超)を発生させます。この炭熱還元により、数日かけてアルファ炭化ケイ素(α-SiC)の大きな結晶が合成されます。

低温炭熱還元

この方法は、通常1500℃から1800℃の低温で、より微細で反応性の高いシリカと炭素の粉末を反応させることで、より高い制御性を実現します。

その結果、ベータ炭化ケイ素(β-SiC)の微粉末が得られます。これは異なる結晶構造であり、より特殊な用途で望まれることがよくあります。

ケイ素・炭素直接反応

最高の純度が要求される用途では、この方法では純粋なケイ素金属粉末を炭素粉末と直接反応させます。

このプロセスはさらに低い温度(1000℃~1400℃)で実行され、砂やコークスに含まれる不純物を回避し、非常に高純度のβ-SiC粉末をもたらします。

粉末から製品へ:固体部品の成形

未加工のSiC粉末または結晶は、出発点にすぎないことがよくあります。発熱体、装甲、メカニカルシールなどの耐久性のある製品を作成するには、粉末を密度の高い固体形態に固める必要があります。

目標:高密度化と結合

この二次プロセスの目的は、個々の炭化ケイ素粒子を融合させ、それらの間の空隙をなくし、単一のセラミック部品を形成することです。

プロセス:焼結と再結晶化

SiC粉末はまず結合剤と混合され、「ビレット」または「グリーンボディ」と呼ばれる予備形状に加工されます。

この形状は、多くの場合2200℃を超える極めて高い温度で炉内で焼成されます。この温度で、粒子は結合し再結晶化し、優れた熱的および電気的特性を持つ固体で高強度のセラミックスに融合します。

トレードオフの理解

製造プロセスの選択は、コスト、純度、最終的な材料特性との重要なバランスを伴います。

純度対コスト

アチェソン法は大量生産において費用対効果が高いため、サンドペーパーのような研磨材に最適です。しかし、砂とコークスを使用するため、不純物が混入します。

対照的に、直接反応法では、出発原料として高価な予備精製されたケイ素金属を使用するため、コストは大幅に増加しますが、半導体や先端電子機器に必要な高純度が実現されます。

温度と制御

アチェソン法の極端な温度はエネルギーを大量に消費し、最も安定した結晶形態であるα-SiCの形成につながります。

β-SiCを生成する低温法は、粒径と純度をより細かく制御できますが、一般的に複雑で、大規模なバルク生産にはあまり適していません。

目標に応じた適切な選択

特定のエンジニアリング課題に対して適切な種類の炭化ケイ素を選択するには、さまざまな製造経路を理解することが重要です。

- 主な焦点が、大規模で費用対効果の高い研磨材または耐火物である場合: バルクα-SiCを製造するためのアチェソン法が業界標準です。

- 主な焦点が、高純度を必要とする先端電子機器または特殊部品である場合: β-SiC粉末を作成するための直接反応または制御された炭熱プロセスが不可欠な経路となります。

- 主な焦点が、固体で高性能なセラミック部品を作成することである場合: プロセスはSiC粉末から始まり、最終的な密度を達成するために二次的な成形と高温焼結ステップが必要になります。

炭化ケイ素の合成を習得することが、単純な砂と炭素を、利用可能な最も多用途な先端材料の1つへと変えるものです。

要約表:

| 方法 | 温度範囲 | 主要な投入物 | 主な生成物 | 主な用途 |

|---|---|---|---|---|

| アチェソン法 | > 2000°C | 石英砂、石油コークス | α-SiC結晶 | 研磨材、耐火物 |

| 低温炭熱還元 | 1500-1800°C | 微細シリカ、炭素 | β-SiC粉末 | 特殊用途 |

| 直接反応 | 1000-1400°C | 純ケイ素、炭素 | 高純度β-SiC粉末 | 半導体、電子機器 |

| 焼結 | > 2200°C | SiC粉末 | 高密度固体部品 | 発熱体、装甲、シール |

高性能炭化ケイ素部品または専門家のアドバイスが必要ですか?

KINTEKは、研究所および産業向けの先端材料と高温処理ソリューションを専門としています。半導体部品、特殊セラミックスの開発、またはカスタム焼結サービスの必要性にかかわらず、当社のラボ機器および消耗品に関する専門知識が、優れた結果の達成を支援します。

当社が提供するもの:

- 材料選定およびプロセス最適化に関する技術コンサルティング。

- SiCおよびその他の先端セラミックス向けに調整された高温炉および焼結システム。

- お客様の特定の研究および生産ニーズを満たすための高純度材料および消耗品。

お客様のプロジェクトをどのようにサポートできるかご相談ください。今すぐ専門家にご連絡いただき、開始しましょう!専門家にご連絡ください!

ビジュアルガイド

関連製品

- メッシュベルト式ガス雰囲気炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 黒鉛真空連続黒鉛化炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント