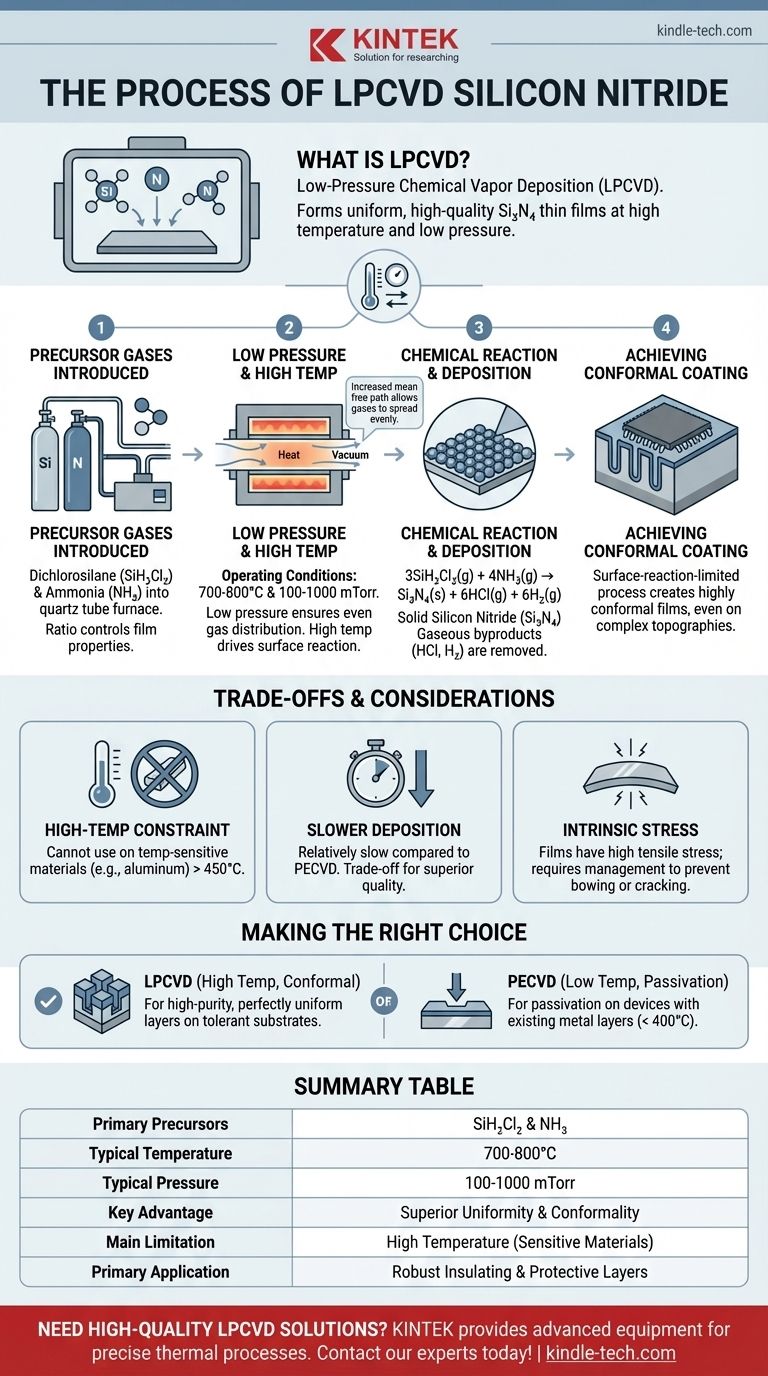

正確に言えば、窒化ケイ素の低圧化学気相成長(LPCVD)は、ケイ素含有ガスと窒素含有ガスが、チャンバー内で高温・低圧下で反応するプロセスです。この制御された化学反応により、シリコンウェハなどの基板上に、固体で非常に均一な窒化ケイ素(Si₃N₄)の薄膜が直接形成されます。これは、マイクロファブリケーションにおいて、堅牢な絶縁層および保護層を作成するための基礎的な技術です。

LPCVDの中心原理は、高温を利用して表面化学反応を促進し、低圧を利用して反応ガスが均一に広がるようにすることです。この組み合わせにより、非常に均一で純粋な窒化ケイ素膜が生成され、複雑な表面形状にも適合しますが、感熱性材料には使用できません。

LPCVDの基本的なプロセス

窒化ケイ素のLPCVDは単一の動作ではなく、慎重に制御された一連のステップです。最終的な膜の品質は、この熱的および化学的プロセスの各段階における精密な制御に依存します。

前駆体ガスの導入

プロセスは、2つの主要な前駆体ガスを高温の石英管炉に導入することから始まります。

最も一般的な前駆体は、ケイ素源としてのジクロロシラン(SiH₂Cl₂)と、窒素源としてのアンモニア(NH₃)です。最終的な膜の特性を決定するために、それらの比率は慎重に制御されます。

低圧と高温の役割

このプロセスの決定的な特徴は、その動作条件です。炉は低圧(通常100〜1000 mTorr)と高温(通常700〜800°C)に保たれます。

低圧はガス分子の平均自由行程を増加させ、衝突することなくより遠くまで移動できるようにします。これにより、前駆体ガスがチャンバー全体およびすべての基板表面に均一に分布し、反応する前に到達することが保証されます。

高温は、基板表面で化学反応を開始するために必要な熱エネルギーを提供します。

基板上での化学反応

前駆体ガスが加熱された基板に到達すると、反応して分解し、固体膜を形成するのに十分なエネルギーを得ます。簡略化された全体の化学反応は次のとおりです。

3SiH₂Cl₂(g) + 4NH₃(g) → Si₃N₄(s) + 6HCl(g) + 6H₂(g)

固体の窒化ケイ素(Si₃N₄)が基板表面に堆積し、気体の副生成物である塩化水素(HCl)と水素(H₂)は真空システムによってチャンバーから除去されます。

コンフォーマルコーティングの実現

反応は主に高い表面温度によって駆動され、ガスの到達速度によって制限されないため、表面反応律速プロセスとして知られています。

これがLPCVDの最も重要な利点である、非常にコンフォーマルな膜の作成の鍵です。膜は、垂直な側壁や深いトレンチを含むすべての表面に均一な速度で堆積し、これは複雑な三次元マイクロエレクトロニクスデバイスの製造に不可欠です。

トレードオフの理解

強力である一方で、LPCVDプロセスには、製造フローのどこで使用できるか、できないかを決定する重要なトレードオフが伴います。

高温の制約

LPCVD窒化ケイ素の最も大きな制約は、その高い成膜温度です。

450°Cを超える温度は、特定の材料、特に電気相互接続に一般的に使用されるアルミニウムを溶融または損傷する可能性があります。これは、LPCVD窒化ケイ素が、そのような金属がウェハ上に配置された後に成膜できないことを意味します。

遅い成膜速度

プラズマCVD(PECVD)などの代替方法と比較して、LPCVDの成膜速度は比較的遅いです。これは、優れた膜品質と均一性を達成するための直接的なトレードオフです。

固有の膜応力

LPCVD窒化ケイ素膜は、自然に高い引張応力で形成されます。成膜パラメータを調整して適切に管理しないと、この応力によりウェハが反ったり、膜の剥離やひび割れが発生し、デバイスの完全性が損なわれる可能性があります。

目標に応じた適切な選択

成膜方法を選択するには、デバイスの要件、特に熱バジェットとコンフォーマリティの必要性を明確に理解する必要があります。

- 高温耐性のある基板上に高純度で完全に均一な絶縁層を作成することが主な焦点である場合:LPCVDは、その優れたコンフォーマリティと膜品質により、決定的な選択肢です。

- 既存の金属層を持つデバイス上にパッシベーション層を成膜することが主な焦点である場合:プラズマCVD(PECVD)は、はるかに低い温度(通常400°C未満)で動作するため、敏感なコンポーネントを保護するために必要な代替手段です。

最終的に、温度、圧力、および膜特性の相互作用を理解することが、特定のアプリケーションに適した成膜技術を活用するための鍵となります。

要約表:

| LPCVD窒化ケイ素プロセス | 主な詳細 |

|---|---|

| 主要な前駆体 | ジクロロシラン (SiH₂Cl₂) & アンモニア (NH₃) |

| 一般的な温度 | 700-800°C |

| 一般的な圧力 | 100-1000 mTorr |

| 主な利点 | 複雑な表面での優れた均一性 & コンフォーマリティ |

| 主な制約 | 高温のため、感熱性材料への使用が制限される |

| 主な用途 | マイクロエレクトロニクスにおける堅牢な絶縁層 & 保護層 |

マイクロファブリケーションプロセスに高品質で均一な窒化ケイ素膜が必要ですか?

KINTEKでは、LPCVDのような精密な熱プロセス向けに高度な実験装置と消耗品を提供することに特化しています。当社の専門知識により、お客様の研究開発または生産が要求するコンフォーマルコーティングと優れた膜品質を確実に達成できます。

お客様の具体的なアプリケーション要件についてご相談ください。今すぐ当社の専門家にお問い合わせください。お客様のラボのニーズに最適なソリューションを見つけます!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機