化学気相成長法(CVD)は、その核心において、材料の表面に高性能な固体コーティングを作成するプロセスです。これは、揮発性の前駆体ガスを反応チャンバーに導入し、それを加熱することによって達成されます。熱によってこれらのガスは化学反応を起こすか分解し、固体材料を形成してターゲット表面に堆積・結合し、原子ごとに新しい層を構築します。

CVDの真の力は、単に表面をコーティングするだけでなく、化学蒸気から直接、新しく高度に設計された固体材料を成長させることによって、表面を根本的に変革することにあります。その主な利点は、複雑な部品の露出したすべての特徴を覆う、非常に均一な、または「コンフォーマルな」コーティングを作成できることです。

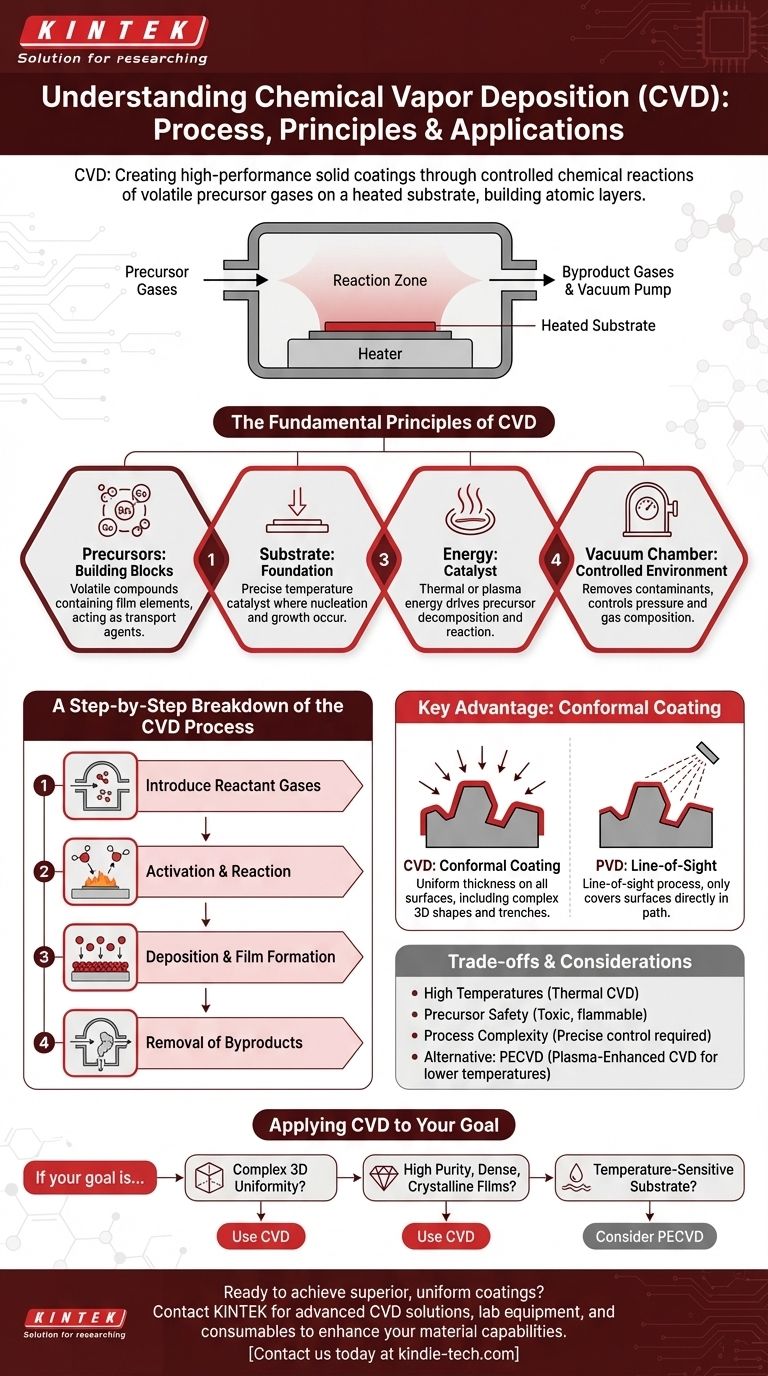

CVDの基本原理

CVDを真に理解するには、それを微細なスケールで制御された化学製造と考える必要があります。このプロセスは、高度に制御された環境で機能するいくつかの主要なコンポーネントに依存しています。

前駆体の役割:構成要素

前駆体は出発原料です。これらは、プロセス温度で気体状態にある揮発性の化学化合物であり、多くの場合、有機金属またはハロゲン化物です。

これらのガスは、最終的な膜に必要な特定の元素を含むように慎重に選択されます。それらは、原子の構成要素を反応チャンバーに運ぶ輸送メカニズムです。

基板:成長の基盤

基板とは、コーティングしようとする部品または材料のことです。CVDプロセス中、基板は正確な温度に加熱されます。

この加熱された表面は、化学反応の触媒および基盤として機能します。反応は基板上またはその非常に近くで発生し、そこで新しい固体材料が核生成し、成長します。

変革の触媒としてのエネルギー

エネルギー、多くの場合熱の形で、プロセス全体を駆動するものです。これは、前駆体ガスが化学結合を破壊して反応するために必要な活性化エネルギーを提供します。

温度を正確に制御することで、化学反応の速度と種類を制御でき、それが最終的に堆積する膜の特性を決定します。

真空チャンバー:制御された環境

プロセス全体は反応チャンバー内で行われ、通常は真空状態に保たれます。

真空を作り出すことは2つの理由で重要です。それは、反応を妨げる可能性のある空気、湿気、または汚染物質を除去し、前駆体ガス雰囲気の圧力と組成を正確に制御できるようにします。

CVDプロセスの段階的な内訳

特定のパラメーターは大きく異なりますが、熱CVDプロセスにおける一連の主要なイベントは一貫しており、論理的です。

ステップ1:反応ガスの導入

プロセスは、基板を含む排気された反応チャンバーに、1つまたは複数の揮発性前駆体ガスの正確に制御された流れを供給することから始まります。

ステップ2:活性化と反応

基板は目標反応温度に加熱されます。前駆体ガスが熱い表面に接触すると、互いに反応したり、構成元素に分解したりするのに十分な熱エネルギーを得ます。

ステップ3:堆積と膜形成

この化学反応の生成物は、新しい不揮発性の固体材料です。この固体は熱い基板上に堆積し、安定した核を形成します。

時間が経つにつれて、このプロセスは継続し、固体材料は層ごとに積み重なり、表面全体に薄く、緻密で均一な膜を形成します。

ステップ4:副産物の除去

化学反応は、目的の膜の一部ではない他のガス状副産物を生成することがよくあります。これらの排ガスは、真空システムによってチャンバーから継続的に除去されます。

主な利点の理解:コンフォーマルコーティング

CVDの最も重要な特徴は、コンフォーマルコーティングを生成する能力であり、これは他の多くの堆積技術とは一線を画します。

「コンフォーマル」の意味

コンフォーマルコーティングとは、基板の正確な形状に沿って均一な厚さで形成されるコーティングのことです。棚、溝、複雑な3D形状を均一に覆います。

それは、見えている表面だけを覆う指向性スプレーとは対照的に、風景全体を完璧に覆う穏やかな降雪のようなものだと考えてください。

CVDとPVD:重要な区別

この多方向堆積は、物理気相成長法(PVD)との重要な違いです。PVDは「ラインオブサイト」プロセスであり、コーティング材料は供給源から基板まで直線的に移動します。

CVDはチャンバー全体を満たすガスに依存しているため、化学反応と堆積は、ガスの入口に対する向きに関係なく、すべての加熱された表面で発生します。

CVDのトレードオフと考慮事項

強力である一方で、CVDは万能な解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で不可欠です。

高温

従来の熱CVDでは、化学反応を活性化するために非常に高い温度が必要となることがよくあります。これらの温度は、プラスチックや特定の金属合金など、多くの基板材料の耐熱性を超える可能性があります。

前駆体化学と安全性

CVDで使用される前駆体ガスは、毒性、可燃性、または腐食性が高い場合があります。このため、高度な安全プロトコル、取り扱い装置、および排気管理システムが必要です。

プロセスの複雑さ

目的の特性(例:結晶構造、純度、硬度)を持つ特定の膜を実現するには、温度、圧力、ガス流量、チャンバー化学など、多数の変数を非常に正確に制御する必要があります。

代替案:プラズマ強化CVD(PECVD)

高温の制限を克服するために、プラズマ強化CVD(PECVD)のようなバリアントが開発されました。PECVDは、電界を使用してプラズマ(物質の活性化された状態)を生成します。

このプラズマは化学反応を駆動するエネルギーを提供し、熱CVDよりもはるかに低い温度で堆積を可能にします。

CVDを目標に適用する

CVDを使用するかどうかの選択は、最終製品の技術要件に直接結びつく必要があります。

- 複雑な3D形状に均一なコーティングを施すことが主な目的の場合: CVDは、非ラインオブサイト、コンフォーマル堆積能力により、優れた選択肢です。

- 高純度、高密度、または結晶性の膜を堆積する必要がある場合: CVDの制御された化学反応により、他の方法では達成できないことが多い材料特性の精密なエンジニアリングが可能です。

- 基板が温度に敏感な場合: 材料の損傷を避けるために、プラズマ強化CVD(PECVD)のような低温バリアントを検討する必要があります。

最終的に、CVDを習得することは、気相における化学を制御し、原子レベルから優れた材料を構築することです。

要約表:

| CVDプロセスの主要コンポーネント | 機能 |

|---|---|

| 前駆体ガス | 気体状態で膜の化学的構成要素を供給します。 |

| 加熱された基板 | 化学反応と膜成長の触媒および基盤として機能します。 |

| 真空チャンバー | 反応のための制御された、汚染のない環境を提供します。 |

| 熱/プラズマエネルギー | 化学反応を駆動し、前駆体を分解して固体膜を形成します。 |

最も複雑なコンポーネントに優れた均一なコーティングを実現する準備はできていますか?

KINTEKでは、研究室および産業用途向けの高度なCVDソリューションを専門としています。当社の実験装置と消耗品に関する専門知識により、耐久性のある保護層から特殊な機能性膜まで、プロジェクトが要求する正確で高性能なコーティングを確実に提供します。

お客様の特定の基板とコーティング要件に合ったCVDシステムを選択するお手伝いをいたします。今すぐお問い合わせください お客様のアプリケーションについてご相談いただき、KINTEKがお客様の材料能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター