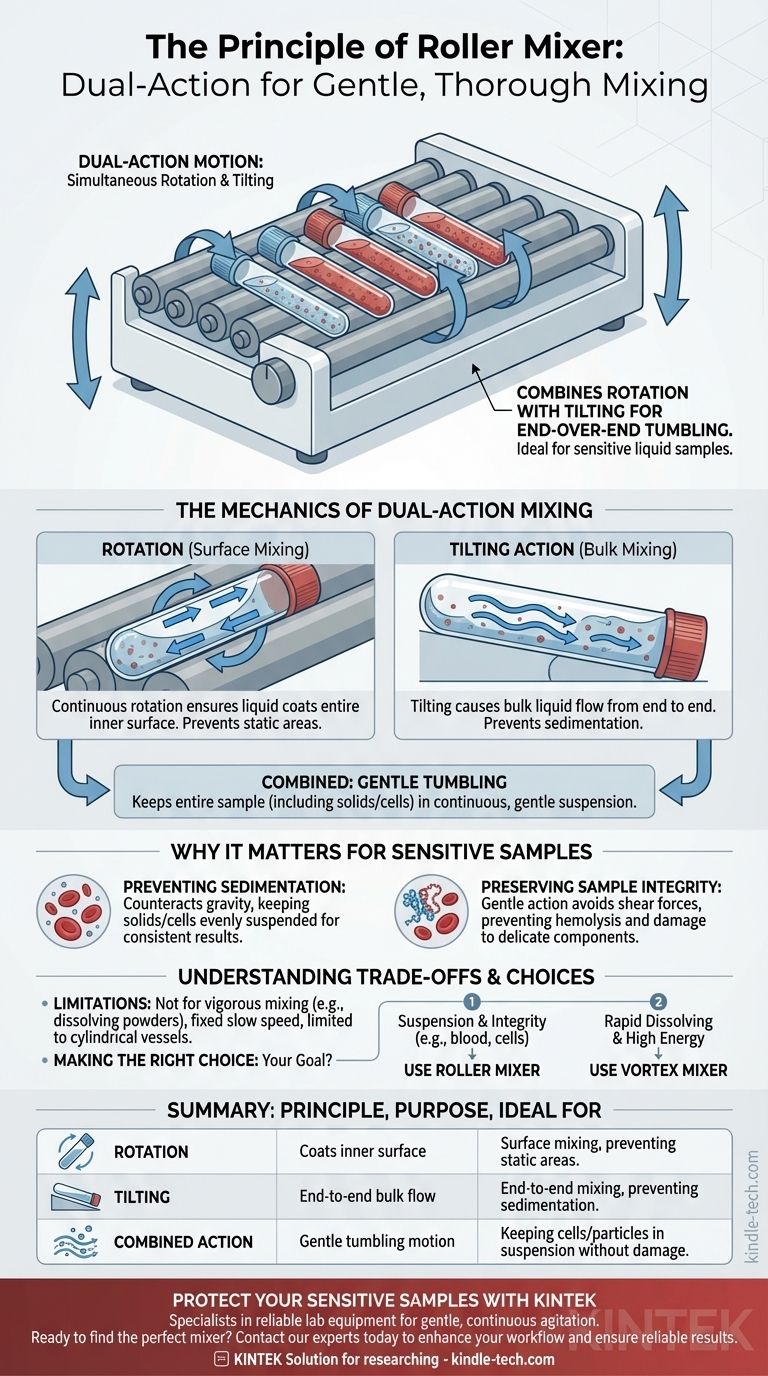

本質的に、ローラーミキサーは二重作用の動きの原理に基づいて動作します。モーター駆動のローラーセットを使用して、サンプルチューブやボトルを連続的に回転させます。同時に、ローラーアセンブリ全体が優しく上下に傾斜し、液体がチューブの長さに沿って前後に流れ、徹底的でありながら穏やかな混合を保証します。

重要な洞察は、ローラーミキサーが単に転がすだけではないということです。回転と傾斜動作を組み合わせて、穏やかなエンドオーバーエンドのタンブリング動作を生み出し、デリケートな液体サンプルを損傷することなく連続的に混合するための理想的な選択肢となっています。

二重作用混合のメカニズム

この機器が多くの研究室で定番となっている理由を理解するには、その2つの同時動作を分解する必要があります。それぞれの動作は、異なるが補完的な目的を果たします。

回転の役割

最も目に見える動作は回転です。通常、円筒形のチューブやボトルに入ったサンプルは、ローラーの間に置かれます。

モーターがこれらのローラーを一定の低速で駆動します。これにより、サンプル容器がゆっくりと回転し、液体が容器の内面全体を常に覆うようにします。

傾斜動作

2番目の、あまり目立たない動作は、傾斜または「ロッキング」です。ローラー装置の一端がカム機構によって優しく持ち上げられ、その後下げられます。

この傾斜により、液体全体がチューブの一端からもう一端へと流れます。これにより、液体の大量移動が確保され、サンプルのどの部分も静止したままになるのを防ぎます。

回転と傾斜の組み合わせ

これら2つの動きの組み合わせが、ローラーミキサーを非常に効果的にしています。回転は表面混合を保証し、傾斜はバルクの端から端までの混合を保証します。

これらが一緒になって、穏やかな波状のタンブリング動作を生み出します。これにより、サンプル全体(固形物や細胞成分を含む)が連続的で穏やかな懸濁状態に保たれることが保証されます。

この原理がデリケートなサンプルにとって重要な理由

ローラーミキサーの設計は、他のミキサーでは対処できない特定の研究室の課題に対する直接的な解決策です。その穏やかな性質は、欠陥ではなく特徴です。

沈降の防止

粒子、細胞、またはビーズを含むサンプルでは、時間が経つと重力によってチューブの底に沈降します。これは沈降と呼ばれるプロセスです。

ローラーミキサーの連続的で穏やかな動きは、重力に効果的に対抗し、固形物を液体全体に均一に懸濁した状態に長時間保ちます。これは、血液学やその他のアッセイで一貫した結果を得るために不可欠です。

サンプル完全性の保持

ボルテックスミキサーのような激しい混合方法は、高いせん断力を生み出し、壊れやすい成分を損傷または破壊する可能性があります。

ローラーミキサーはこれを避けるように設計されています。その穏やかな作用は、全血サンプル(溶血、つまり赤血球の破裂を防ぐ)、壊れやすいタンパク質溶液、およびデリケートな細胞培養に理想的です。

トレードオフの理解

その意図された目的のために非常に効果的である一方で、ローラーミキサーは普遍的な解決策ではありません。その限界を理解することが、正しく使用するための鍵です。

激しい混合には不向き

穏やかな作用は、何かを素早くまたは強力に混合する必要がある場合には不利になります。固形粉末を素早く溶解したり、高エネルギーのエマルジョンを作成したりするのに適したツールではありません。ボルテックスミキサーやマグネチックスターラーの方が、これらの作業にははるかに適しています。

速度は固定され、遅い

ほとんどのローラーミキサーは、単一の低速で動作します。これは、サンプルを保護するために意図的に設計されています。攪拌強度を微調整する必要があるアプリケーションに必要な可変速度制御は備えていません。

円筒形容器に限定される

この設計は、転がすことができるチューブやボトル専用です。エルレンマイヤーフラスコ、ビーカー、マイクロプレートなどの他の一般的な実験器具とは互換性がありません。

目的に合った適切な選択をする

適切なミキサーの選択は、サンプルの性質と目的の結果に完全に依存します。

- 細胞や粒子を懸濁状態に保つことが主な目的の場合: ローラーミキサーの穏やかで連続的な攪拌は、サンプルを損傷することなく沈降を防ぐための理想的な方法です。

- 分析のために血液サンプルを混合することが主な目的の場合: ローラーミキサーは業界標準であり、細胞損傷による検査結果の無効化を防ぎながら、均質なサンプルを保証します。

- 粉末を素早く溶解したり、粘度の低い2つの液体を混合したりすることが主な目的の場合: その速度と高エネルギーの攪拌のために、ボルテックスミキサーを使用する必要があります。

回転と傾斜を組み合わせた原理を理解することで、サンプルの完全性を保護し、信頼できる結果を保証するための適切なツールを自信を持って選択できます。

要約表:

| 原理 | 目的 | 理想的な用途 |

|---|---|---|

| 回転 | 液体がチューブの内面全体を覆うようにする。 | 表面混合、静止領域の防止。 |

| 傾斜 | バルク液体をチューブの一端からもう一端へと流す。 | 端から端までの混合、沈降の防止。 |

| 複合作用 | 穏やかな波状のタンブリング動作を生み出す。 | 細胞/粒子を損傷することなく懸濁状態に保つ。 |

適切な混合装置で、デリケートなサンプルの完全性を保護しましょう。

KINTEKは、穏やかで連続的な攪拌のために設計されたローラーミキサーを含む、信頼性の高い実験装置を提供することに特化しています。全血、壊れやすい細胞培養液、またはタンパク質溶液を扱っている場合でも、当社のソリューションは、サンプルの完全性を損なうことなく均質な混合を実現するのに役立ちます。

研究室のニーズに最適なミキサーを見つける準備はできましたか? 今すぐ当社の専門家にお問い合わせください。KINTEKの実験装置がどのようにワークフローを強化し、信頼できる結果を保証できるかについてご相談ください。

ビジュアルガイド

関連製品

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験用振盪培養機

- ゴム破砕機用オープンタイプ二本ロール混合機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- ラボ用単軸横型ポットミル