プラズマCVD(PECVD:プラズマ強化化学気相成長)の核心原理は、励起されたプラズマを利用して、従来のCVD(化学気相成長)に必要とされるよりも大幅に低い温度で前駆体ガスを反応性分子に分解することです。通常、高周波(RF)場によって生成されるこのプラズマは、化学反応に必要なエネルギーを提供し、極度の熱に頼ることなく基板上に薄膜を形成できるようにします。

PECVDは、堆積エネルギーの供給方法を根本的に変えます。化学結合を切断するために全熱エネルギーを使用する代わりに、プラズマの標的を絞った電気エネルギーを利用し、高温に耐えられない材料上でも高品質な膜成長を可能にします。

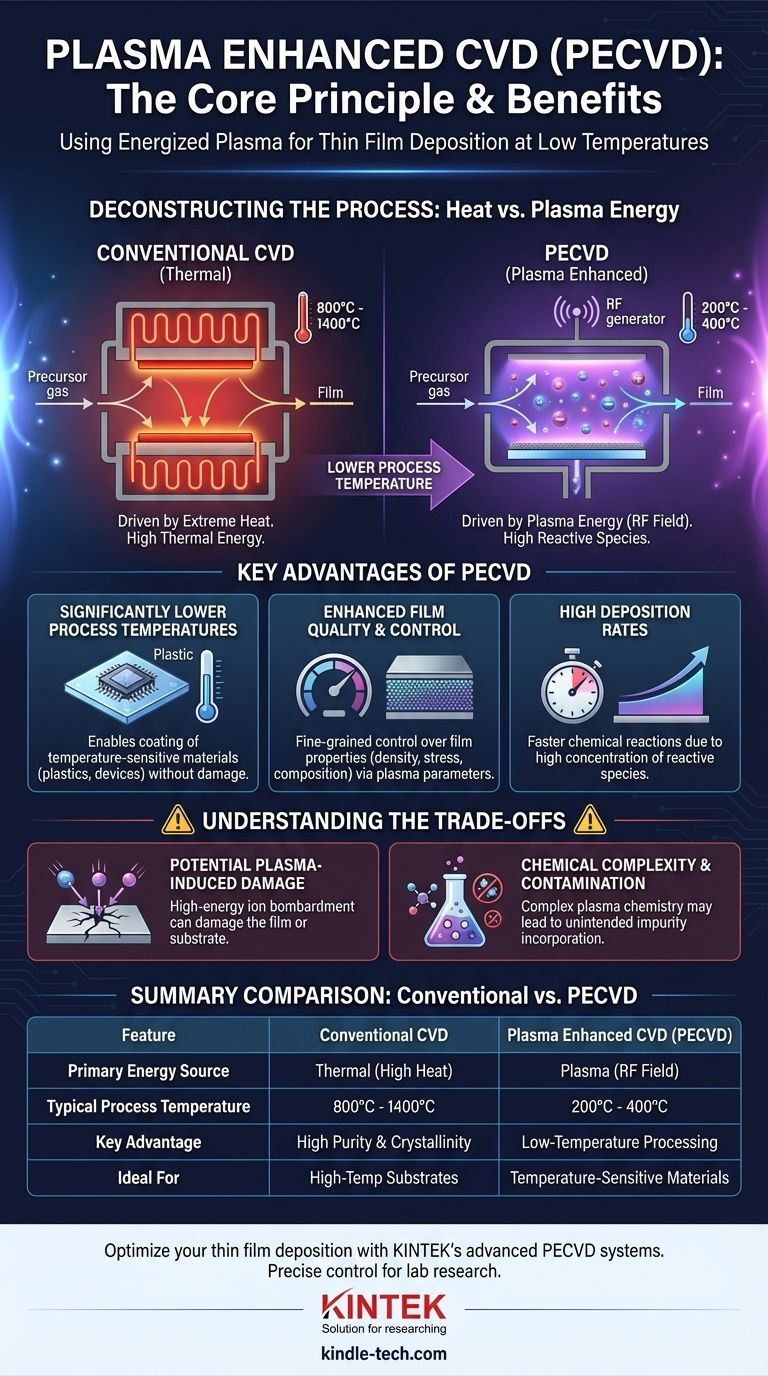

PECVDプロセスの分解

PECVDを理解するためには、まず従来のCVDの原理を把握し、次にプラズマの追加がそのプロセスをどのように変えるかを見る必要があります。

基礎:従来のCVD

従来の化学気相成長は、熱によって駆動されるプロセスです。1つまたは複数の揮発性の前駆体ガスが、加熱された基板を含む反応チャンバーに導入されます。

通常800°Cから1400°Cを超える非常に高い温度で、前駆体ガスは熱エネルギーを得て、加熱された基板表面上またはその近傍で化学反応を起こしたり分解したりします。

この反応の結果、固体材料が形成され、それが基板上に薄く均一な膜として堆積されます。その後、残りの気体副生成物はチャンバーから排気されます。

「プラズマ強化」の革新

PECVDは、重要な新しい要素であるプラズマを導入します。プラズマとは、ガスが原子がイオン化される点まで励起され、イオン、電子、およびラジカルと呼ばれる非常に反応性の高い中性分子の混合物が生じる物質の状態です。

PECVDシステムでは、これはチャンバー内の低圧ガスに強力な電磁場、通常は高周波(RF)を印加することによって達成されます。

プラズマがいかにして極度の熱を置き換えるか

PECVDの鍵は、プラズマ内の粒子が極めて反応性が高いことです。これらのラジカルやイオンは化学的に不安定であり、より安定した化合物になるために反応したがります。

この高い反応性のため、堆積反応を開始するために莫大な熱エネルギーを必要としなくなります。エネルギーはすでにプラズマ場によってそれらを生成するために供給されています。

その結果、化学反応はプラズマ内で生成された反応性種によって効率的に進行し続ける一方で、基板をはるかに低い温度(多くの場合200°Cから400°C)に保つことができます。

プラズマを使用する主な利点

プラズマの導入は単なる代替手段ではなく、薄膜堆積の応用範囲を広げる、明確で強力な利点をもたらします。

プロセスの温度が大幅に低下

これはPECVDの最も重要な利点です。低温で膜を堆積できる能力により、プラスチック、ポリマー、またはデリケートな集積回路を持つ完全に製造された半導体デバイスなど、温度に敏感な基板をコーティングすることが可能になります。これらの材料は、従来のCVDの高温によって損傷または破壊されてしまいます。

膜の品質と制御の向上

プラズマのエネルギーと密度は、RF電力とガス圧を調整することによって精密に制御できます。これにより、エンジニアは堆積速度と、膜の密度、応力、化学組成などの最終的な特性を細かく制御できます。

高い堆積速度

プラズマが反応性種の高濃度を生成するため、化学反応は多くの熱CVDプロセスよりも速く進行します。これにより膜成長が速くなり、製造環境において大きな利点となります。

トレードオフの理解

強力ではありますが、PECVDには課題がないわけではありません。客観的な評価には、その限界を認識する必要があります。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、堆積中に基板表面を衝突することがあります。この衝突は、成長中の膜や下にある基板の構造的損傷を引き起こす可能性があり、先端的なマイクロエレクトロニクスなどの用途では懸念事項となります。

化学的な複雑さと汚染

プラズマ化学は信じられないほど複雑です。前駆体ガスは望ましくないものも含め、多くの異なる種に分解される可能性があります。例えば、窒化ケイ素堆積では、前駆体からの水素が最終膜に取り込まれ、その電気的特性を変化させることがあります。

装置の複雑さ

PECVDリアクターは、RF電源、真空システム、制御電子機器を備えており、単純な熱CVD炉よりも複雑で、一般的に高価です。これはプロセスの設備投資とメンテナンス費用の両方を増加させます。

目標に応じた適切な選択

適切な堆積方法の選択は、プロジェクトの材料制約と望ましい結果に完全に依存します。

- 温度に敏感な材料への膜堆積が主な焦点である場合: その低温動作により、PECVDは決定的な、しばしば唯一の選択肢となります。

- 最高の膜純度と結晶性を達成することが主な焦点である場合: 従来の高温CVDの方が優れている可能性があります。熱エネルギーが欠陥をアニーリングし、不純物を追い出すのに役立つためです。

- 膜特性の多様性と制御が主な焦点である場合: PECVDはより広いプロセスウィンドウを提供し、プラズマパラメータを調整することで応力や屈折率などの膜特性を調整できます。

結局のところ、PECVDはプラズマ物理学を活用して、従来の堆積の熱的限界を克服し、材料科学と工学における新たな可能性を切り開きます。

要約表:

| 特徴 | 従来のCVD | プラズマCVD (PECVD) |

|---|---|---|

| 主なエネルギー源 | 熱(高温) | プラズマ(RF場) |

| 標準的なプロセス温度 | 800°C - 1400°C | 200°C - 400°C |

| 主な利点 | 高純度と結晶性 | 低温処理 |

| 理想的な用途 | 高温基板 | 温度に敏感な材料(例:プラスチック、半導体) |

温度に敏感な材料上に高品質の薄膜を堆積させる必要がありますか? KINTEKは、半導体、光学などの分野における特定の研究および生産ニーズを満たすために、PECVDシステムを含む高度なラボ機器を専門としています。当社のソリューションは、膜特性の精密な制御を可能にします。当社の専門家に今すぐお問い合わせいただき、お客様のラボ能力をどのように向上できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- DLCコーティングは傷がつきませんか?DLCコーティングの卓越した耐擦傷性を発見する

- アニーリング炉での後処理は、PECVD a-SiC薄膜をどのように改善しますか?優れた材料安定性を実現

- プラズマCVDの利点は何ですか?優れた低温薄膜成膜を実現

- プラズマCVDの温度は何度ですか?熱に弱い材料向けの低温コーティングを実現

- DLCコーティングの厚さはどれくらいですか?耐摩耗性と摩擦を最適化するためのガイド

- プラズマエッチングCVDの温度は何度ですか?温度に敏感な基板への高品質な成膜を実現

- DLCは傷がつきにくいですか?その並外れた耐擦傷性に関する真実を発見してください

- PECVDシステムで一般的に成膜される薄膜の種類は?主要材料と用途を解説