その核心において、プラズマ物理蒸着(PVD)プロセスは、非常に薄く、かつ非常に耐久性のあるコーティングを材料に施すための高真空技術です。高エネルギーのプラズマを使用して固体コーティング材料を蒸気に変え、それが真空内を移動して対象物に凝縮し、原子を一つずつ積み重ねて新しい表面を形成します。この方法は化学反応ではなく、純粋な物理的物質移動です。

PVDは単なるコーティングではなく、表面工学の一種として理解するのが最適です。これにより、基材のコア材料自体を変えることなく、その硬度、色、摩擦などの表面特性を根本的に向上させることができます。

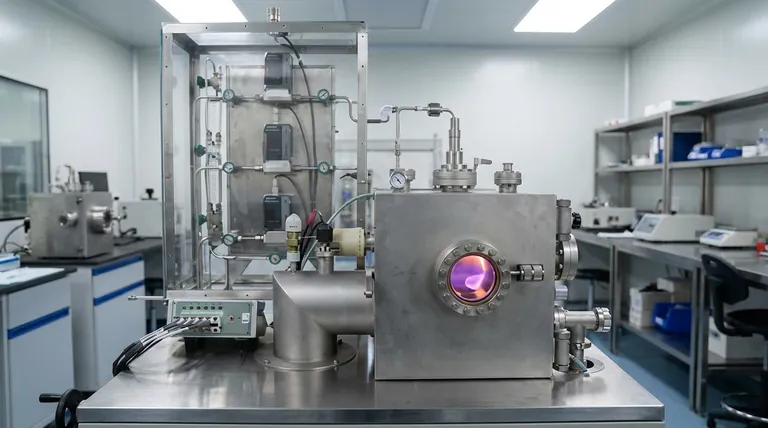

プラズマPVDの仕組み:ステップバイステップの内訳

PVDプロセスは密閉された真空チャンバー内で行われ、4つの重要な段階に分解できます。各ステップは、目的の膜特性を達成するために正確に制御されます。

真空環境

まず、コーティングされる物体(基材)と固体のコーティング材料(ターゲット)がチャンバー内に配置されます。ほとんどすべての空気が排出されて高真空が作られ、大気中のガスによる汚染を防ぎ、蒸発した原子が自由に移動できるようにします。

プラズマの生成

次に、ガス(通常はアルゴンなどの不活性ガス)がチャンバーに導入されます。高出力の電圧が印加され、ガス原子から電子が剥ぎ取られ、プラズマとして知られる発光する高エネルギー状態の物質が生成されます。

ターゲット材料の蒸発

このプラズマ内の正に帯電したイオンは、電界によって加速され、負に帯電したターゲット材料に衝突します。この高エネルギーの衝撃は、ターゲットから個々の原子または小さな原子クラスターを叩き出すのに十分な威力があり、このプロセスはスパッタリングとして知られています。これらの蒸発した原子は、チャンバー内を自由に移動できるようになります。

基材への堆積

ターゲットから蒸発した原子は、真空内を直線的に移動し、基材に衝突します。接触すると、それらは固体状態に戻って凝縮し、薄く、緻密で、非常に密着性の高い膜を層ごとに形成します。その結果、基材の表面仕上げを完全に模倣したコーティングが得られます。

トレードオフと限界の理解

PVDは強力な技術ですが、すべての用途に適した解決策ではありません。その固有の限界を理解することは、情報に基づいた意思決定を行う上で重要です。

見通し線依存性

PVDプロセスは基本的に見通し線に依存します。蒸発した原子は、ターゲットから基材まで直線的に移動します。このため、複雑な形状の深い凹部、穴、または内部表面を、洗練された部品回転システムなしで均一にコーティングすることは困難です。

基材の準備が重要

最終的なPVDコーティングは非常に薄く、適用される表面のテクスチャを正確に再現します。基材の欠陥、傷、または傷は、最終製品で目に見えることになります。高品質な仕上げを達成するには、完璧に準備された表面が必要です。

厚いコーティングには不向き

PVDは、通常ミクロンまたはナノメートル単位で測定される非常に薄い膜の作成に優れています。その厚さの割には非常に耐久性がありますが、熱溶射や電気めっきなどのプロセスがより適している厚い保護層を構築するには効率的ではありません。

一般的な用途:PVDが輝く場所

PVDの耐久性と精密さの独自の組み合わせは、機能的および美的目的の両方で、幅広い産業において非常に価値があります。

機能性コーティング

航空宇宙および製造業では、PVDは切削工具、ドリル、エンジン部品の硬度を高め、摩擦を低減するために使用されます。また、高温や化学攻撃から部品を保護する拡散バリアも作成します。

装飾仕上げ

PVDは、消費財に耐久性のある光沢のある金属仕上げを提供します。宝飾品、キッチンおよびバスルームの金具、建築用備品に広く使用されており、従来のめっきよりも傷や変色に強い仕上げを実現します。

高度な電子機器と光学機器

PVDの精度は、半導体、薄膜太陽電池、低放射率ガラスコーティングの製造に不可欠です。これにより、電流の流れや光の反射・透過を制御する特定の層の堆積が可能になります。

プロジェクトに最適な選択をする

表面処理を選択するには、技術の能力と主要な目標を一致させる必要があります。

- 最大の表面硬度と耐摩耗性が主な焦点である場合:PVDは、工具や高摩耗機械部品の寿命を延ばすのに優れた選択肢です。

- 耐久性のある高級装飾仕上げが主な焦点である場合:PVDは、他のほとんどの仕上げ方法と比較して、優れた耐久性を持つ幅広い色のスペクトルを提供します。

- 複雑な内部形状のコーティングが主な焦点である場合:化学気相成長(CVD)のような代替プロセスを検討する必要があります。CVDは、非見通し線表面に浸透してコーティングできるガスを使用します。

最終的に、プラズマPVDは、製品が要求する正確な表面性能を設計する力を与えます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(高真空) |

| コーティング厚さ | 薄膜(ミクロンからナノメートル) |

| 主な用途 | 硬度、色、耐摩耗性のための表面工学 |

| 主な限界 | 見通し線コーティング。複雑な形状は困難 |

| 一般的な用途 | 切削工具、装飾仕上げ、半導体、光学機器 |

製品の優れた表面特性を設計する準備はできていますか?プラズマPVDプロセスは、お客様の研究所や製造作業に必要な耐久性のある高性能コーティングを提供できます。KINTEKは、表面工学用途向けの高度な実験装置と消耗品を専門としています。今すぐ当社の専門家にお問い合わせください。当社のソリューションが、工具、部品、消費財向けに正確で信頼性の高いコーティングを実現するのにどのように役立つかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置