ゴムのミキシングプロセスは、原料ゴムを機械的に軟化させ、その後、一連の添加剤と均一にブレンドする、製造の基礎となる工程です。この手順は単なる混合ではなく、加硫ゴム製品の物理的特性、耐薬品性、最終的な性能を根本的に決定する重要な熱機械的プロセスです。

ゴムミキシングの核となる目的は、未加工で利用できないポリマーを均質で加工しやすいコンパウンドに変換することです。これは、ゴムを軟化させるための可塑化と、最終材料の特性を決定する添加剤を配合する、という2つの明確なフェーズを通じて達成されます。

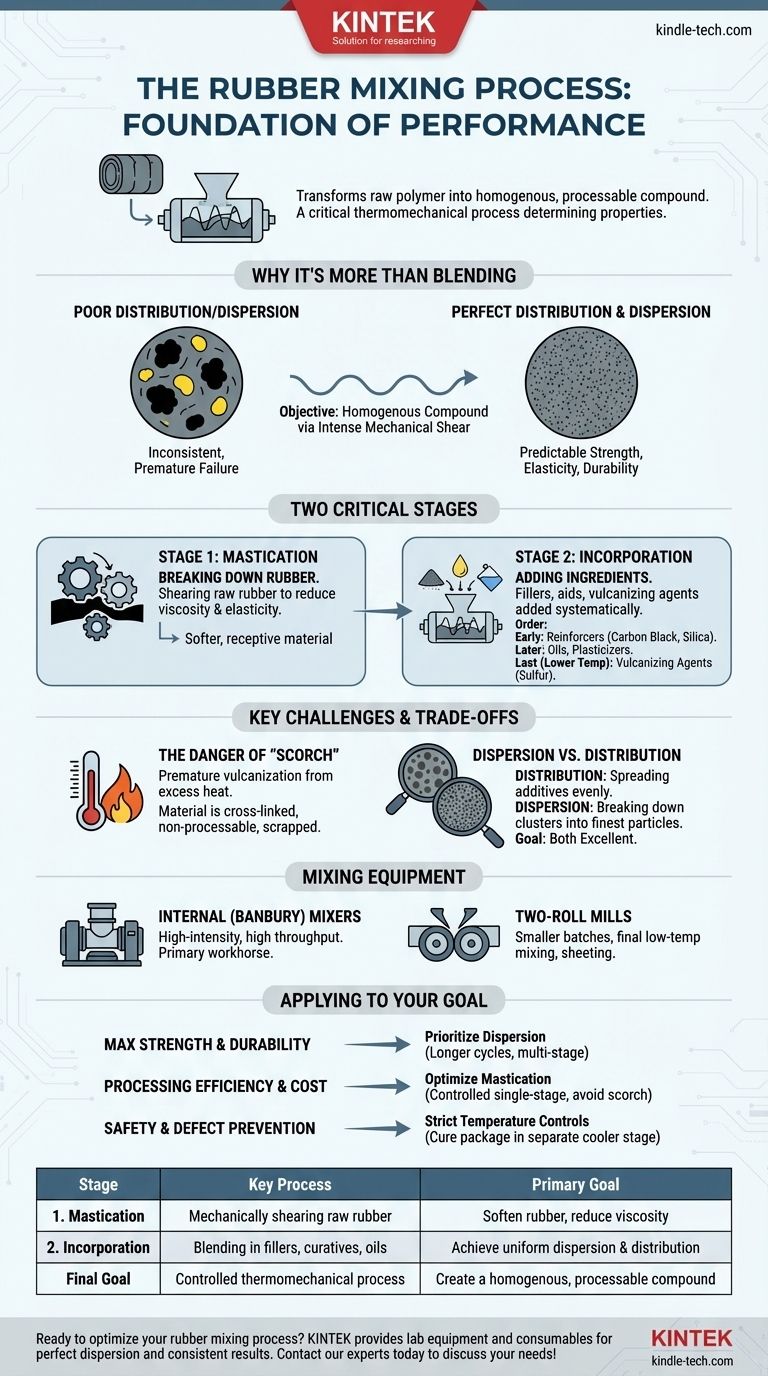

ゴムミキシングが単なる混合以上の理由

ゴムミキシングの究極の目標は、ゴムマトリックス内ですべての添加剤の完全な分散(Dispersion)と分布(Distribution)を達成することです。不適切に混合されたコンパウンドは一貫性のない特性を持ち、早期の故障につながります。

目的:均質なコンパウンド

原料ゴムを、長く絡み合ったポリマー鎖の密な塊だと考えてください。カーボンブラックや硫黄などの添加剤は、単に混ぜただけでは塊のまま残ってしまいます。

ミキシングプロセスは、激しい機械的せん断力を用いてこれらの鎖をほどき、すべての添加剤のすべての粒子がゴムによって個別に包み込まれるようにします。この均一性こそが、最終製品における予測可能な強度、弾性、耐久性を保証するものです。

ゴムミキシングの2つの重要な段階

プロセス全体は、本質的で連続した2つの段階に分けることができます。各段階には特定の目標があり、最終コンパウンドの品質に直接影響します。

段階1:可塑化(Mastication)

可塑化とは、ゴム自体を分解するプロセスです。天然または合成の原料ゴムは、非常に硬く、粘性が高く、弾性があるため、粉末や液体と混ぜることがほぼ不可能です。

ミキサー(バンバリーミキサーやロールミルなど)でゴムを繰り返しせん断することにより、長いポリマー鎖が物理的に切断されます。この作用により、ゴムの粘度と弾性が低下し、より柔らかく、粘着性があり、他の成分の添加を受け入れやすい状態になります。

段階2:配合(Incorporation)

ゴムが適切に可塑化されたら、配合段階が始まります。ここで、充填剤、加工助剤、劣化防止剤、加硫剤が体系的に添加されます。

添加の順序は重要です。カーボンブラックやシリカなどの補強充填剤は、完全に分散されるように早期に添加されます。次にオイルや可塑剤が続きます。重要な点として、加硫剤(硫黄や加硫促進剤など)は、通常、最後の、より低温のミキシング工程で最後に追加されます。

主な課題とトレードオフの理解

ゴムミキシングの成功は、いくつかの重要な変数を注意深く管理することにかかっています。これを怠ると、材料バッチ全体が台無しになる可能性があります。

「焦げ付き(Scorch)」の危険性

焦げ付き(Scorch)とは、ミキシングプロセス中に加硫(硬化)が早まって始まることです。これは最も一般的で費用のかかるミキシングの欠陥です。

ミキシングは莫大な熱を発生させます。加硫剤が添加された後、コンパウンドの温度が上がりすぎると、ゴムはミキサー内で硬化し始めます。この焦げ付いた材料は架橋されており、加工できず、廃棄しなければなりません。

分散と分布

これら2つの用語は交換可能ではなく、どちらも成功のために不可欠です。

- 分布(Distribution)は、添加剤がゴムバッチ全体に均等に広がることを指します。

- 分散(Dispersion)は、添加剤の塊や凝集体を可能な限り微細な粒子に分解することを指します。

バッチは、分散の悪い充填剤の塊が良好に分布している状態になる可能性があり、その結果、最終製品が弱くなります。目標は、常に優れた分布と優れた分散の両方です。

ミキシング装置の役割

主に2種類の機器が使用されます。

- 内部ミキサー(バンバリー型): これらの高強度な密閉型ミキサーは、業界の主力であり、可塑化と配合工程の大部分に使用されます。高い処理能力と優れた制御を提供します。

- 二本ロールミル: これらのオープンミルは、小ロット、最終混合(特に制御された温度での加硫剤の添加)、または混合ゴムをシート状に成形するために使用されます。

コンパウンドの目標への適用

最終的なゴムコンパウンドで望む結果に応じて、ミキシングサイクルの優先順位は変わります。

- 主な焦点が最大の強度と耐久性である場合: 補強充填剤の可能な限り高いレベルの分散を達成することを優先します。これには、より長いミキシングサイクルや多段階プロセスが必要になる場合があります。

- 主な焦点が加工効率とコストである場合: 可塑化時間を最適化し、可能な限り( जहां भी संभव हो)、制御された単段の内部ミキシングサイクルを使用し、焦げ付き温度を下回るようにします。

- 主な焦点が安全性と欠陥防止である場合: 厳格な温度制御を実施し、硬化剤パッケージは常に別個の、より低温の最終混合段階で添加します。

ミキシングプロセスを習得することは、意図したとおりに機能するゴムコンパウンドを設計するための最初で最も重要なステップです。

要約表:

| 段階 | 主要プロセス | 主な目標 |

|---|---|---|

| 1. 可塑化 | 原料ゴムの機械的せん断 | ゴムを軟化させ、混合のために粘度を下げる |

| 2. 配合 | 充填剤、加硫剤、オイルの混合 | 均一な分散と分布を達成する |

| 最終目標 | 制御された熱機械的プロセス | 均質で加工しやすいコンパウンドを作成する |

ゴムミキシングプロセスの最適化の準備はできましたか? KINTEKは、ゴム配合のための実験装置と消耗品を専門としています。新しい配合を開発する場合でも、ミキシングの問題のトラブルシューティングを行う場合でも、当社の専門知識と製品は、完璧な分散の達成、焦げ付きの防止、一貫した高品質の結果の確保に役立ちます。お客様固有の実験室のニーズについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- ラボ用ゴム加硫機 加硫プレス

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 医薬品および化粧品用途向け 高せん断ホモジナイザー