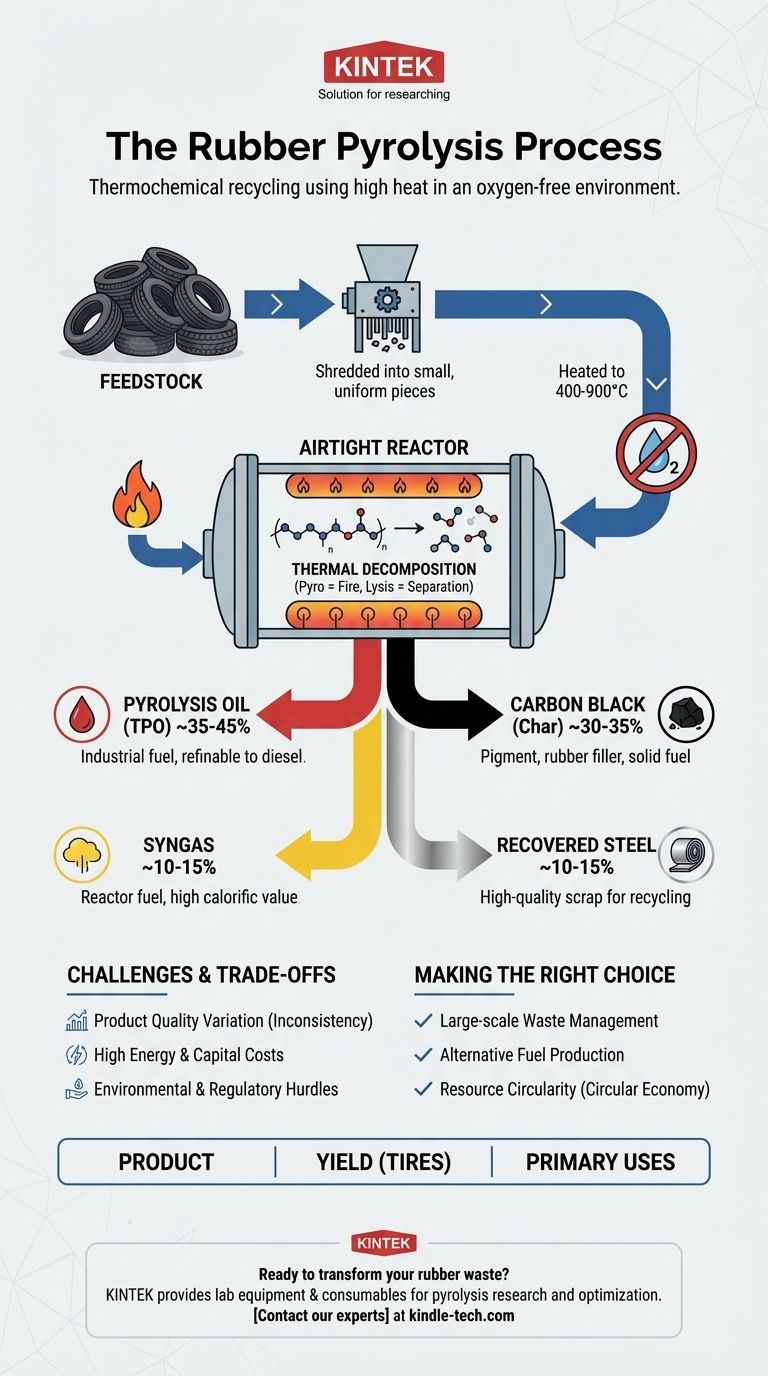

本質的に、ゴム熱分解は、酸素のない環境で高温を使用して廃ゴムを貴重な原材料に分解する熱化学的リサイクルプロセスです。このプロセスでは、細断されたゴム(通常は使用済みのタイヤ)を400〜900°Cの温度に加熱し、複雑なポリマー鎖をより単純な回収可能な物質に分解します。この際、材料は実際に燃焼しません。

ゴム熱分解は、単なる廃棄物処理と見なすべきではありません。これは、ゴム廃棄物(主にタイヤ)を化学的に分解し、重大な環境負荷を油、炭素、鋼鉄などの貴重な工業製品に戻す資源回収技術です。

ゴム熱分解の仕組み

このプロセスを理解するには、その核心となる原理と手順に分解して考えるのが役立ちます。その名前自体(ギリシャ語の「pyro」(火)と「lysis」(分離)に由来)が、熱を使って物質を分離するという基本的な作用を表しています。

基本原理:熱分解

熱分解をゴムの「焼き戻し」と考えるとよいでしょう。耐久性のあるタイヤを作る加硫プロセスでは、長いポリマー鎖が硫黄と架橋されます。熱分解は、強力な熱エネルギーを加えることでこれを逆転させます。

このエネルギーが、これらの長く複雑な炭化水素鎖をより小さく単純な分子に分解します。その結果、ガス、液体炭化水素、固体炭素の混合物が生成されます。

酸素のない環境の重要な役割

このプロセスは、酸素が存在しない密閉された反応器内で起こる必要があります。これが熱分解と焼却(燃焼)の決定的な違いです。

酸素がなければ、ゴムは燃焼できません。燃焼して熱と煙としてエネルギーを放出する代わりに、材料は新しい安定した貴重な化学製品に分解されます。

ステップバイステップの概要

- 原料の準備:廃タイヤやその他のゴム製品は、小さく均一な断片に細断されます。これにより、表面積が増加し、より効率的で均一な加熱が可能になります。タイヤの場合、内部の鋼線はこの段階で除去されるか、プロセス後に分離されます。

- 反応器での加熱:細断されたゴムは気密反応器に投入されます。その後、材料は目標温度(通常400〜900°C)に加熱され、熱分解が誘発されます。

- 分離と回収:生成された物質は分離されます。熱い蒸気は凝縮システムを通して冷却され、液体熱分解油が回収されます。非凝縮性ガス(合成ガス)は排出され、固体炭と鋼鉄は反応器内に残され、回収されます。

最終製品とその用途とは?

熱分解の主な価値は、それが生み出す生成物にあります。正確な収率はゴムの種類とプロセス条件によって異なりますが、タイヤの一般的な内訳が良い基準となります。

熱分解油(約35〜45%)

これは合成原油であり、しばしばタイヤ熱分解油(TPO)と呼ばれます。これは主要な液体製品であり、工業用燃料として炉やボイラーで直接使用できます。さらに精製することで、ディーゼルなどのより価値の高い製品にアップグレードできます。

カーボンブラック(約30〜35%)

主要な固体残渣は、粗製カーボンブラック、または「チャー」の一種です。バージンカーボンブラックほど高品質ではありませんが、顔料、低品質のゴム製品の補強充填剤、または固体燃料(石炭と同様)として使用できます。

合成ガス(約10〜15%)

水素、メタン、一酸化炭素などの非凝縮性可燃性ガスのこの混合物は、高い発熱量を持っています。ほとんどの最新の熱分解プラントでは、このガスを反応器の動力源として再利用しており、必要な外部エネルギーを大幅に削減し、プロセスをより持続可能なものにしています。

回収された鋼鉄(約10〜15%)

スチールベルトタイヤを処理する場合、高品質の鋼線は無傷で回収されます。これはクリーンで価値のあるスクラップ金属であり、簡単に販売およびリサイクルできます。

トレードオフと課題を理解する

有望である一方で、ゴム熱分解は完璧な解決策ではなく、考慮すべき実用的な課題が伴います。

製品の品質と一貫性

熱分解油とカーボンチャーの品質は、投入される原料(例:乗用車タイヤ、トラックタイヤ、靴底など)や、プロセス温度と時間のわずかな変動によって大きく異なる可能性があります。この一貫性の欠如は、標準化された製品を要求する購入者との引き取り契約を確保することを困難にする可能性があります。

エネルギーと設備投資コスト

熱分解プラントには、多額の初期設備投資が必要です。さらに、このプロセスはエネルギー集約型であり、持続的な高温を必要とします。副産物である合成ガスを燃料として使用することは役立ちますが、全体的なエネルギーバランスと経済的実行可能性を慎重に計算する必要があります。

環境および規制上のハードル

リサイクルの一形態ではありますが、熱分解施設は依然として化学処理プラントです。大気排出物や副産物の取り扱いに関する厳格な環境規制を遵守する必要があります。適切に運用されていないプラントは、二次汚染を引き起こすリスクがあります。

目標に合った適切な選択をする

熱分解技術の採用は、あなたの主要な目的に完全に依存します。

- 大規模な廃タイヤ管理が主な焦点の場合:熱分解は、大量のタイヤを埋立地から転用し、管理可能な一連の製品に変換するための優れたソリューションです。

- 代替燃料の生産が主な焦点の場合:このプロセスは市場性のある燃料油を確実に生成しますが、より高価値の燃料グレードを達成するには、精製および浄化装置への追加投資が必要になることを理解してください。

- 資源循環が主な焦点の場合:この技術は、廃棄物を炭化水素、炭素、鋼鉄に戻すことで、循環経済のループを効果的に閉じる強力な例です。

最終的に、ゴム熱分解は、ゴム廃棄物を負債と見なすことから、貴重で回収可能な資源として認識するという、強力な技術的転換を表しています。

要約表:

| 製品 | 典型的な収率(タイヤから) | 主な用途 |

|---|---|---|

| 熱分解油(TPO) | 35-45% | 炉/ボイラー用工業燃料。ディーゼルに精製可能 |

| カーボンブラック(チャー) | 30-35% | ゴム製品の充填剤。顔料。固体燃料 |

| 合成ガス | 10-15% | 熱分解反応器の動力源として使用し、外部エネルギーの必要性を削減 |

| 回収された鋼鉄 | 10-15% | リサイクル用の高品質スクラップ金属 |

ゴム廃棄物を利益に変える準備はできていますか?

KINTEKは、熱分解プロセスの研究、開発、最適化を支援するための堅牢な実験装置と消耗品を提供することに特化しています。ラボテストからのスケールアップであろうと、信頼性の高い分析ツールが必要であろうと、当社のソリューションは、廃ゴムから一貫した高品質の出力を達成するのに役立ちます。

お問い合わせフォームから今すぐ専門家にご連絡ください。熱分解と資源回収の目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器