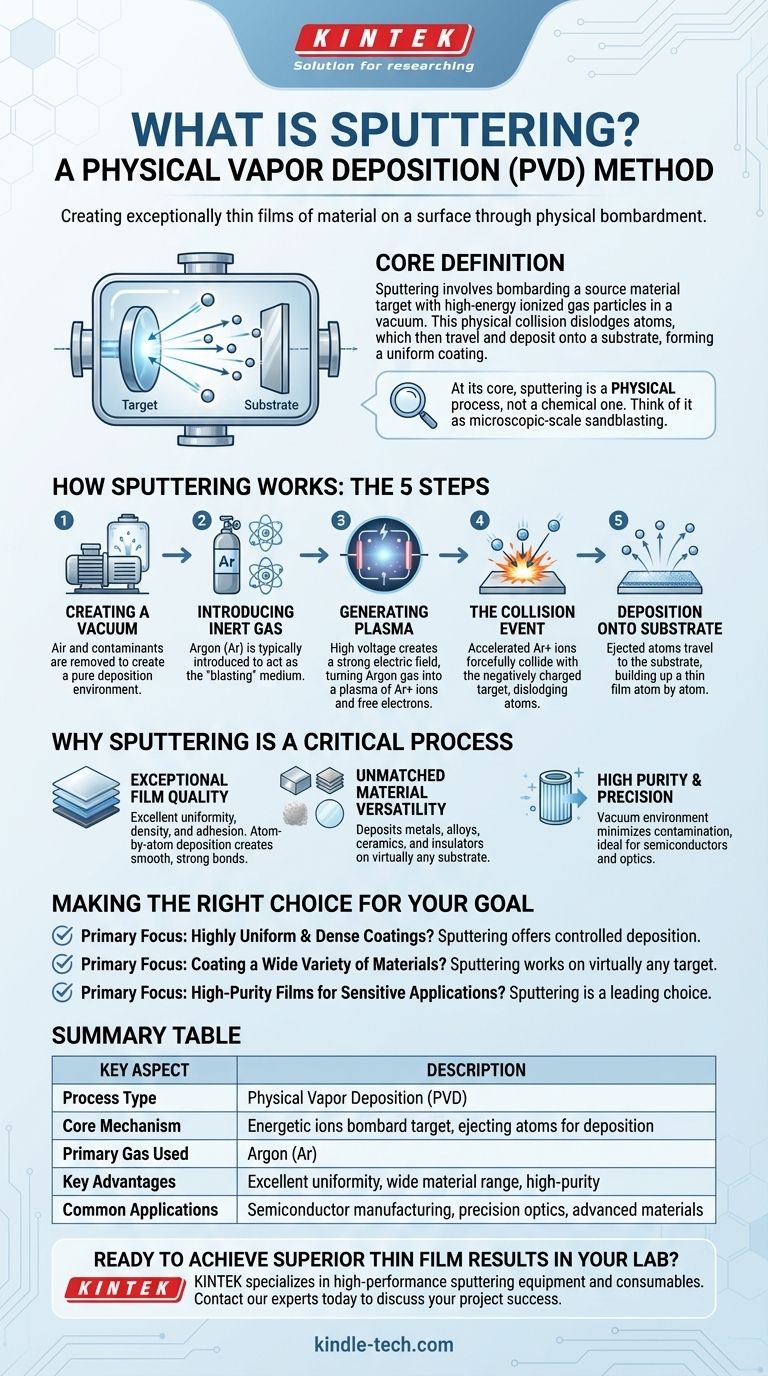

技術的な文脈において、スパッタリングとは、表面に極めて薄い材料膜を形成するために使用される物理気相成長法(PVD)の一種です。このプロセスでは、ターゲットと呼ばれるソース材料に、真空中で高エネルギーのイオン化ガス粒子を衝突させます。この衝突により、ターゲットから原子が物理的に剥離(「スパッタ」)され、それらが移動して基板として知られる近くの物体上に堆積し、均一なコーティングを形成します。

スパッタリングは本質的に物理的なプロセスであり、化学的なものではありません。これは、個々の原子がエネルギーのあるイオンによってソース材料から叩き出され、その後、超薄型で高品質な膜として別の表面に正確に再堆積される、微視的なスケールのサンドブラストと考えることができます。

スパッタリングの仕組み:核心となるメカニズム

スパッタリングは、密閉された真空チャンバー内で行われる高度に制御されたプロセスです。基本的な手順は、ほとんどのアプリケーションで一貫しています。

ステップ1:真空の作成

まず、成膜チャンバー内に真空が作成されます。これにより、薄膜を汚染したり、プロセスを妨害したりする可能性のある空気やその他の粒子が除去されます。

ステップ2:不活性ガスの導入

不活性ガス、最も一般的にはアルゴン(Ar)がチャンバーに導入されます。このガスはターゲット材料と化学的に反応せず、「ブラスト」媒体としてのみ機能します。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、強力な電場が生成されます。この電圧により、アルゴン原子から電子が剥ぎ取られ、ガスがプラズマ(陽イオン(Ar+)と自由電子からなるエネルギー状態の物質)に変化します。

ステップ4:衝突イベント

正に帯電したアルゴンイオンは、負に帯電したソース材料、つまりターゲットに向かって強制的に加速されます。それらはかなりの運動量とエネルギーでターゲットの表面に衝突します。

ステップ5:基板への堆積

この高エネルギーの衝撃により、ターゲット材料から原子または分子が物理的に叩き出されます。これらの放出された粒子は真空を直線的に移動し、基板(コーティングされる物体)に着地し、原子1つずつ徐々に薄膜を形成します。

スパッタリングが重要なプロセスである理由

スパッタリングによって生成される膜の特性は、数多くのハイテク産業において不可欠な技術となっています。これにより、制御、品質、汎用性の独自の組み合わせが提供されます。

優れた膜品質

スパッタリングは、優れた均一性、密度、および密着性を持つ膜を生成します。材料が原子ごとに堆積されるため、結果として得られるコーティングは滑らかで、基板に強力に結合します。

比類のない材料の汎用性

このプロセスは純粋に物理的なものであるため、非常に広範囲の材料を堆積させることができます。これには、金属、合金、セラミックス、さらには絶縁材料が、事実上あらゆる種類の基板上に含まれます。

高純度と精度

真空環境は、汚染のない高純度コーティングを作成するために不可欠です。これにより、スパッタリングは、半導体製造や精密光学などの、わずかな不純物でも故障の原因となる可能性のある敏感なアプリケーションに最適です。

目標に合った適切な選択をする

スパッタリングの成果を理解することで、製造または研究の課題において、いつそれが優れた選択肢となるかが明確になります。

- 非常に均一で高密度のコーティングを作成することが主な焦点である場合:スパッタリングは、その制御された原子ごとの堆積プロセスにより、理想的な方法です。

- 非導体を含む幅広い材料をコーティングすることが主な焦点である場合:スパッタリングは、その物理的メカニズムが事実上あらゆるターゲット材料に機能するため、大きな利点を提供します。

- 半導体や光学などの敏感なアプリケーション向けの高純度膜が主な焦点である場合:真空環境とスパッタリングの物理的性質により、汚染を最小限に抑えるための主要な選択肢となります。

最終的に、スパッタリングは、原子レベルから高度な材料を構築するための正確で強力なエンジニアリングツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長法(PVD) |

| 核心メカニズム | 高エネルギーイオンがターゲットを衝突し、原子を物理的に放出して基板上に堆積させる。 |

| 使用される主なガス | アルゴン(Ar) |

| 主な利点 | 優れた膜の均一性、密度、密着性;幅広い材料(金属、セラミックス、絶縁体)に対応;高純度コーティング。 |

| 一般的な用途 | 半導体製造、精密光学、先端材料研究。 |

研究室で優れた薄膜結果を達成する準備はできていますか?

KINTEKは、高性能スパッタリング装置と消耗品に特化しており、お客様の研究開発が求める精度と信頼性を提供します。当社のソリューションは、卓越した膜品質、材料の汎用性、および高純度の結果を実現するために設計されています。

当社のスパッタリングシステムがお客様の研究室の能力をどのように向上させ、プロジェクトの成功を加速できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器