圧縮成形プロセスには単一の最大硬化時間はありません。硬化は万能のパラメータではなく、使用される材料、成形される部品の厚さ、金型の温度に完全に依存する計算された変数です。薄い部品は1分未満で硬化するかもしれませんが、非常に厚く大きな部品には数時間かかることがあります。

理解すべき核心的な原則は、目標は「最大」時間に到達することではなく、最適な時間に到達することです。この最適な範囲は、材料が望ましい物理的特性を達成するために完全に架橋し、過剰な熱暴露による劣化が始まるのを防ぐことを保証します。

「最大時間」が誤解を招く概念である理由

圧縮成形では、主に熱硬化性プラスチックまたはエラストマーを取り扱います。この「硬化」プロセスは、材料を最終形状に永久的に固定する、加硫または架橋と呼ばれる化学反応です。

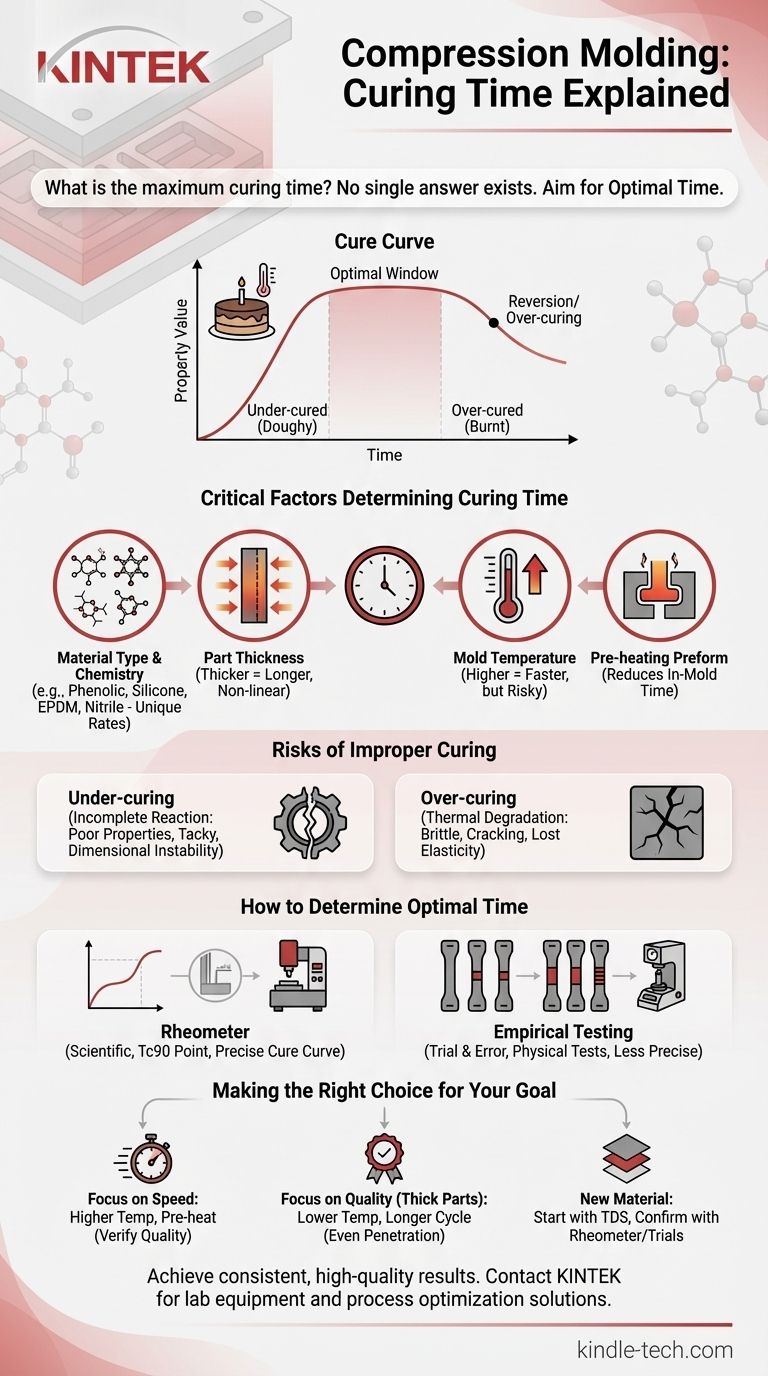

硬化曲線

ケーキを焼く様子を想像してください。早すぎると、生焼けでベタベタになります。長すぎると焦げます。熱硬化性樹脂の硬化は同様の原理に従い、科学的には硬化曲線によって表されます。

この曲線は、材料の特性が硬化するにつれて急速に改善し、最適なプラトーに達し、その後、熱に長時間さらされると低下し始めることを示しています。これは逆戻りまたは過硬化として知られる現象です。「最大時間」とは、実際にはこの劣化が始まる時点を指します。

硬化時間を決定する重要な要因

特定の用途の正しい硬化時間を決定するには、4つの主要な変数を分析する必要があります。

要因1:材料の種類と化学組成

すべての材料には固有の反応速度があります。フェノール樹脂はシリコーンゴムとは異なる硬化プロファイルを持ち、EPDMゴムはニトリルゴムとは異なる硬化をします。生材に混合される特定の触媒と促進剤パッケージは、この反応速度を制御するように設計されています。

要因2:部品の厚さ

これは最も重要な要因です。熱は熱い金型の表面から部品の中心部まで移動する必要があります。部品が厚いほど、この熱伝達にかかる時間は長くなります。

この関係は線形ではありません。部品の厚さを2倍にすると、コアが過硬化することなく完全に架橋されるために必要な硬化時間は2倍以上になる可能性があります。

要因3:金型温度

温度が高いほど、化学的硬化反応が促進されます。金型温度を上げることで、硬化時間を大幅に短縮できます。

ただし、限界があります。温度が高すぎると、表面の材料が硬化しすぎてガスが閉じ込められて欠陥を引き起こしたり、コアが硬化する前に部品が焦げ付いたりする可能性があります。

要因4:予備成形品の予熱

金型に入れる前に原材料のチャージ(「予備成形品」)を予熱すると、金型内での硬化時間を劇的に短縮できます。材料がすでに反応温度に近い状態にあるため、金型の役割は単に形状を整え、架橋プロセスを完了させるために必要な最終エネルギーを提供することになります。

トレードオフの理解:不適切な硬化のリスク

間違った硬化時間を設定すると、最終製品の品質と性能が直接的に損なわれます。

硬化不足の問題

サイクルが短すぎると、化学反応が不完全になります。これにより、引張強度の低下、不適切な硬度、寸法の不安定性など、機械的特性の悪い部品が生成されます。部品がベタついたり、化学的な臭いが残ったりすることもあります。

過硬化(逆戻り)の問題

サイクルが長すぎると、ポリマー鎖が分解し始めます。これにより、弾力性を失い、表面のひび割れを起こしやすい脆い部品になります。過硬化は、材料を永久的に損傷する熱劣化の一種です。

最適な硬化時間を決定する方法

専門家は、特定の部品と材料の組み合わせに最適な硬化時間を見つけるために、主に2つの方法を使用します。

レオメーターの使用

最も科学的で正確な方法は、振動円盤レオメーターを使用することです。この装置は特定の温度で材料の小サンプルをテストし、時間の経過に伴う剛性の変化を測定し、完全な硬化曲線を作成します。

このデータから、エンジニアはTc90点、つまり完全硬化の90%を達成するのにかかる時間を特定します。これは、金型内での最適な硬化時間を確立するための業界標準のベンチマークです。

経験的テスト

より実用的ですが、それほど正確ではない方法は、体系的な試行錯誤のプロセスを伴います。複数の部品を成形し、それぞれの硬化時間を増やします。その後、過硬化の兆候なしに最良の特性が得られる時間が見つかるまで、各部品に対して物理的テスト(硬度テストや圧縮テストなど)を実行します。

目標に合った正しい選択をする

一般的な数値を探すのではなく、特定の生産ニーズに最適な時間を見つけることに焦点を当ててください。

- 主な焦点が最大の生産速度である場合: より高い金型温度を使用し、予備成形品を予熱しますが、コアが硬化する前に表面が焦げ付かないように部品の品質を注意深く確認してください。

- 主な焦点が厚肉部品の品質である場合: より長いサイクル時間のために中程度に低い金型温度を使用し、熱がコアに均一に浸透するようにして、完全で均一な硬化を保証します。

- 新しい材料や部品を扱っている場合: 常にメーカーの技術データシート(TDS)を出発点として使用し、レオメーターデータまたは管理された成形試験のいずれかで最適な時間を確認してください。

これらの基本原則を理解することで、一般的な数値の推測から、製造プロセスと最終部品品質の完全な制御へと移行できます。

要約表:

| 要因 | 硬化時間への影響 |

|---|---|

| 材料の種類 | 異なる樹脂/エラストマーは固有の化学反応速度を持ちます。 |

| 部品の厚さ | 厚い部品は、熱がコアに浸透するのに著しく長い時間を必要とします。 |

| 金型温度 | 温度が高いほど硬化は促進されますが、高すぎると表面欠陥のリスクがあります。 |

| 予備成形品の予熱 | 成形前に反応を開始することで、金型内硬化時間を短縮します。 |

圧縮成形プロセスで一貫した高品質の結果を達成しましょう。

正確で最適な硬化時間を決定することは、硬化不足または過硬化の部品を避けるために不可欠であり、これは製品の性能と耐久性に直接影響します。KINTEKは、研究所や製造業者の正確なニーズに応えるラボ機器と消耗品の専門家です。

当社の専門知識は、レオメーターなどの適切なツールを選択し、材料を正確に特性評価し、特定の用途に最適な硬化パラメータを確立するのに役立ちます。今すぐ専門家に連絡して、材料試験とプロセス最適化の目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

よくある質問

- ペロブスカイト電解質のグリーンボディの作製において、実験室用油圧ペレットプレスはどのように役立ちますか?

- 油圧プレスでは圧力は一定ですか?力の増幅の力を解き放つ

- KBrペレットを観察用に準備するにはどうすればよいですか?鮮明なFTIRスペクトルを得るための決定版メソッドを習得しましょう

- 実験室用油圧プレスが混合物をブリケット化するために使用されるのはなぜですか?マグネシウム抽出効率の向上

- 実験室用油圧プレスは、固体生物農薬製剤の安定性を評価するためにどのように使用されますか?ペレットの最適化

- 実験室用油圧プレスは、ナノ多孔質材料の前駆体の製造にどのように利用されますか? 密度と均一性の最適化

- 粉末プレス成形ペレットはどのように調製されますか?信頼性の高い分析データの基礎を習得する

- 鍛造に使用されるプレスは何ですか?油圧鍛造プレスに関する決定版ガイド