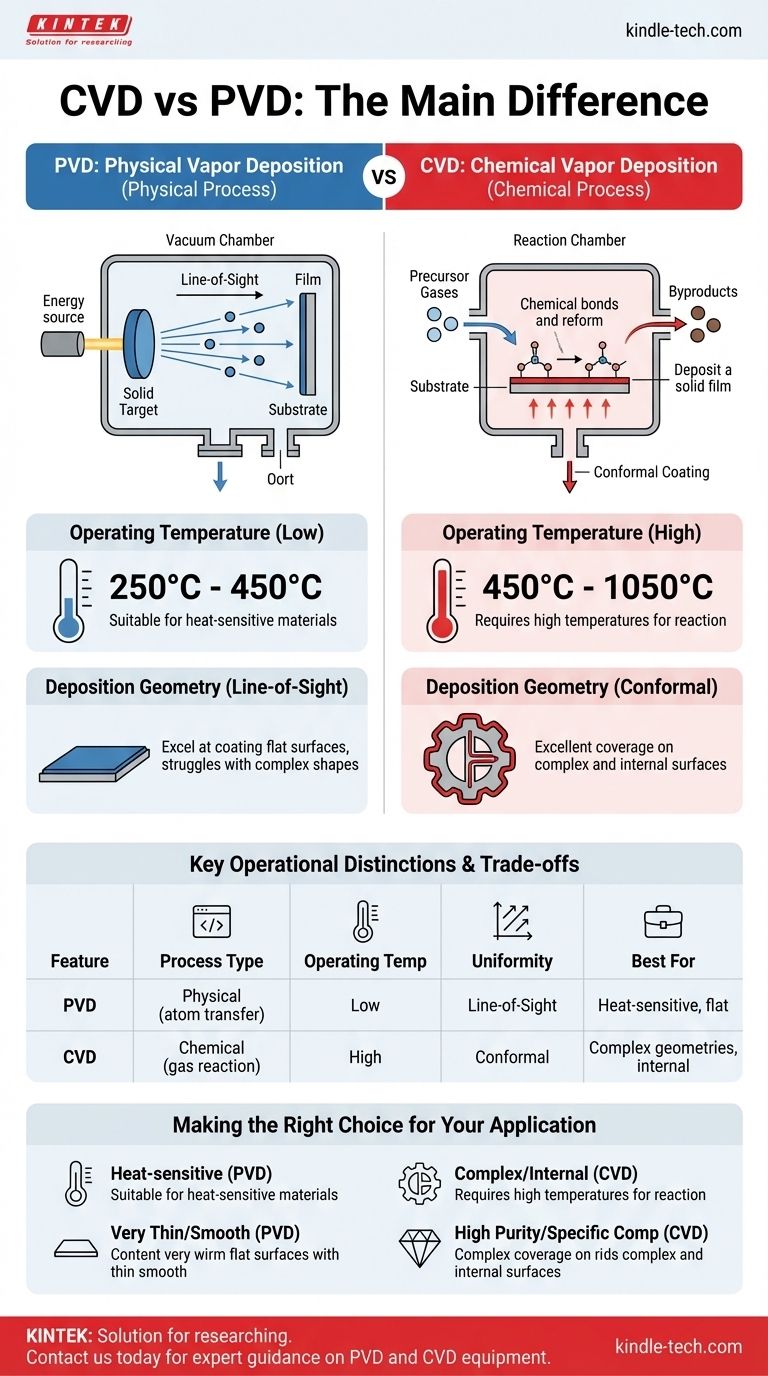

CVDとPVDの主な違いは、原料の状態と成膜プロセスの性質にあります。物理気相成長(PVD)は、固体の材料を蒸発させ、それが直線的に移動して基板上に凝縮する物理プロセスです。対照的に、化学気相成長(CVD)は、前駆体ガスが基板表面で直接反応して目的の固体膜を形成する化学プロセスです。

PVDは「見通し線」の物理プロセスであり、原子によるスプレー塗装に似ており、低温での表面コーティングに最適です。CVDは化学反応プロセスであり、ガスが部品を包み込むため、複雑な形状に均一にコーティングできますが、これにははるかに高い温度が必要です。

コアメカニズムの理解

PVDとCVDはどちらも、表面に薄く機能的な膜を作成するために使用される高度な真空成膜技術です。しかし、その膜を作成する方法は根本的に異なります。

PVD:物理的な見通し線プロセス

PVDでは、コーティング材料は真空チャンバー内の固体ターゲットとして始まります。この固体は、エネルギー(イオンビームなど)で衝撃を受け、原子を物理的に剥離させて蒸発させます。

これらの蒸発した原子は、基板に衝突して凝縮し、薄い固体膜を形成するまで、直線的に(「見通し線」で)移動します。材料自体に化学的変化はありません。

CVD:化学反応プロセス

CVDでは、プロセスは揮発性の前駆体ガスから始まります。これらのガスは、基板を含む反応チャンバーに導入されます。

チャンバーは高温に加熱され、ガスが互いに、そして基板の表面と反応するために必要なエネルギーが供給されます。この化学反応により固体膜が堆積し、他の化学副生成物はチャンバーから排出されます。

主要な操作上の区別

PVDとCVDの機械的な違いは、その操作と応用において決定的な区別をもたらします。

動作温度

PVDは比較的低温、通常250°Cから450°Cで動作します。これにより、熱に敏感なものを含む、より広範な基板材料に適しています。

CVDは、必要な化学反応を促進するために著しく高い温度、通常450°Cから1050°Cを必要とします。この高温は、変形したり溶融したりすることなく、そのような極端な条件に耐えられる基板にその使用を制限します。

成膜形状

PVDは見通し線プロセスであるため、平らな表面や物体の露出した面にコーティングするのに優れています。しかし、「シャドーイング」効果のため、複雑な形状、内部チャネル、または部品の裏側に均一にコーティングすることは困難です。

CVDのガス状の性質は、前駆体分子が部品全体を包み込むことを意味します。これにより、複雑な形状や複雑な構造の内部にわたって、非常に均一な、またはコンフォーマルなコーティングを作成できます。また、単一のバッチで多くの部品を同時にコーティングすることも可能です。

膜の特性

PVDは一般的に、非常に薄く、滑らかで、緻密なコーティングを生成します。このプロセスは、膜の構造と耐久性を細かく制御できます。

CVDは、非常に薄いものからかなり厚いものまで、幅広い膜厚を生成できます。コーティングは化学反応プロセスにより非常に純粋ですが、PVDによって生成されたものよりも粗くなることがあります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。選択は、アプリケーションの要件に基づいて明確なトレードオフを伴います。

PVD:低温の利点

PVDの主な強みは、その低い処理温度です。これにより、特定の鋼合金、アルミニウム、さらにはCVDの熱によって破壊される可能性のある一部のポリマーなどの材料への使用が可能になります。

主な制限は、その見通し線の性質です。ねじ山や詳細な金型のような複雑な形状を持つ部品に均一なコーティングを施すことは非常に困難です。

CVD:コストを伴う優れたカバレッジ

CVDの、露出したあらゆる表面に均一な膜を堆積させる能力は、その最大の利点であり、パイプの内部や複雑な機械部品のコーティングには唯一の選択肢となります。

その主な欠点は、必要な極端な熱です。この高い熱負荷は、適合する基板材料のリストを厳しく制限し、時には基板自体の特性を変化させる可能性があります。

アプリケーションに合った適切な選択

PVDとCVDのどちらを選択するかは、基板材料、部品の形状、および最終的な膜の望ましい特性に完全に依存します。

- 熱に敏感な材料のコーティングが主な焦点である場合: PVDは、そのはるかに低い動作温度のため、正しい選択です。

- 複雑な3D形状または内部表面に均一なコーティングを施すことが主な焦点である場合: CVDは、そのガス状の前駆体がすべての露出領域に到達できるため、優れています。

- 比較的平坦な物体上に非常に薄く、滑らかで耐久性のある表面が主な焦点である場合: PVDは、これらのアプリケーションにより良い制御と滑らかな仕上がりを提供することがよくあります。

- 高い膜純度、または固体ターゲットとして容易に入手できない特定の化学組成が主な焦点である場合: CVDは、前駆体ガスの化学的性質を通じてより高い柔軟性を提供します。

最終的に、これらのコアとなる機械的および操作上の違いを理解することで、エンジニアリング目標に完全に合致する成膜技術を選択できるようになります。

まとめ表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| プロセスタイプ | 物理的(原子転送) | 化学的(ガス反応) |

| 動作温度 | 250°C - 450°C(低) | 450°C - 1050°C(高) |

| コーティングの均一性 | 見通し線(シャドーイングの可能性あり) | コンフォーマル(複雑な形状に均一) |

| 最適な用途 | 熱に敏感な材料、平坦な表面 | 複雑な形状、内部表面 |

まだ、どの成膜方法があなたのアプリケーションに適しているか不明ですか? KINTEKの専門家がお手伝いします!

当社は、お客様のあらゆるコーティングニーズに対応する高度な実験装置と消耗品の提供を専門としています。PVDの低温の利点を必要とする熱に敏感な材料を扱っている場合でも、CVDの優れたカバレッジを必要とする複雑な形状を扱っている場合でも、当社のチームが最適なソリューションをご案内します。

今すぐお問い合わせください。お客様の具体的な要件について話し合い、当社の専門知識がお客様のラボの能力をどのように向上させられるかを発見してください。今すぐ当社のスペシャリストにご連絡ください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 小型真空熱処理・タングステン線焼結炉