真空ろう付けの熱処理とは、真空炉内で行われる、精密に制御された熱サイクル全体のことです。このプロセスは独立した工程ではなく、ろう付けそのものに不可欠な要素です。通常、真空を確立するための初期排気、制御された昇温ランプ、均一性を確保するための温度「保持(ソーク)」、そしてフィラーメタルが溶融して流れるろう付け温度への最終上昇が含まれます。

理解すべき核心的な原則は、真空ろう付けの熱サイクルは単に金属を溶かす以上の目的のために設計されているということです。これは、接合が形成される前に部品表面を清浄化し、アセンブリ全体の温度均一性を確保するための能動的なプロセスであり、これが強力でクリーン、かつフラックスフリーの接合を作成するための鍵となります。

真空環境の役割

熱段階を調べる前に、なぜこのプロセスが真空中で行われるのかを理解することが極めて重要です。真空自体が処理の重要な部分を占めています。

フラックスの必要性の排除

通常の雰囲気下では、金属を加熱すると表面に酸化物が生成され、ろう付けフィラーメタルが濡れなくなり、接合できなくなります。この酸化物を除去するために化学フラックスが使用されます。

高真空(通常10⁻⁵~10⁻⁶ Torrの範囲)は、ほとんどの酸素やその他の反応性ガスを除去します。この環境下で加熱されると、多くの金属酸化物は不安定になり分解し、ろう付け合金が接合するための清浄な酸化物フリーの表面を残します。

汚染物質の除去

熱と低圧の組み合わせは、油分、洗浄残留物、吸着ガスなどの表面汚染物質を蒸発させて除去するのにも役立ちます。この「脱ガス」により、接合部がさらに精製され、優れた接合強度と完全性がもたらされます。

真空ろう付け熱サイクルの段階

成功する真空ろう付けは、加熱および冷却プロセスの各段階を注意深く管理することにかかっています。正確なパラメータは材料や部品の形状によって異なりますが、基本的な段階は一貫しています。

段階1:初期排気(ポンプダウン)

最初のステップは、炉室から空気を除去することです。このプロセスでは、低圧環境下でも酸化を引き起こす可能性のある酸素の主要な供給源である水蒸気も除去されます。

段階2:制御された昇温ランプ

真空が確立されると、炉は制御された速度で加熱を開始します。特に厚い部分と薄い部分が混在する複雑なアセンブリでは、熱衝撃や歪みを最小限に抑えるために、ゆっくりとした安定したランプが不可欠です。

段階3:保持(ソーク)

これは、高品質の接合を保証するために最も重要な段階と言えます。温度はろう付け合金の融点よりわずかに低い点まで上昇させられ、その温度で保持されます。

この「ソーク」により、アセンブリ全体の温度が均一になります。薄い部分はすぐに加熱されますが、厚い部分は遅れます。ソークにより、ろう付けが始まる前に接合部のすべての部分が同じ温度に達することが保証されます。

段階4:ろう付け温度への最終加熱

部品が熱的に均一になった後、温度はろう付け温度まで迅速に上昇させられます。これによりフィラーメタルが溶融し、毛細管現象によって接合部に引き込まれます。このサイクルの部分は、望ましくない冶金反応を最小限に抑えるために比較的短く保たれます。

段階5:制御冷却

接合が形成された後、アセンブリは制御された方法で冷却されなければなりません。冷却速度は、部品の最終的な微細構造、硬度、残留応力に影響を与える可能性があります。このステップは、アセンブリの最終的な性能にとって、加熱段階と同じくらい重要であることがよくあります。

避けるべき一般的な落とし穴

熱サイクルの精度が真空ろう付けを非常に効果的にしていますが、同時にエラーの機会も生じさせます。

不十分な真空レベル

加熱前に必要な真空レベルに達しないことは、失敗の主な原因です。不十分な真空は酸素や水蒸気を残しすぎ、酸化や弱く不完全なろう付け接合につながります。これが、目標真空に達するまで加熱を妨げる安全インターロックが標準装備されている理由です。

ソークの急ぎ

時間を節約するためにスタンドオフソークを省略したり短縮したりすることはよくある間違いです。これは部品間に温度勾配を生じさせます。フィラーメタルは最も熱い部分に向かって最初に溶融・流動し、接合部の他の部分への供給を妨げ、ボイド(空隙)を生成する可能性があります。

不適切な昇温または冷却速度

加熱が速すぎると、デリケートな部品が反る可能性があります。冷却が速すぎると、特に熱膨張率の異なる異種材料を接合する場合に、高い残留応力や亀裂を引き起こす可能性があります。

アプリケーションに合わせたサイクルの調整

理想的な熱サイクルは、材料と最終目標に完全に依存します。

- 厚さの異なる複雑なアセンブリの接合が主な焦点の場合: 熱的均一性を保証するために、遅い初期ランプ速度と徹底したスタンドオフソークを優先します。

- チタンなどの反応性材料のろう付けが主な焦点の場合: 酸素汚染による脆化を防ぐために、非常に深くクリーンな真空を達成することが最も重要な目標となります。

- シンプルで均一な部品の大量生産が主な焦点の場合: より速く、より最適化された熱サイクルを使用できるかもしれませんが、均一性とクリーンな環境の基本原則は依然として適用されます。

結局のところ、熱サイクルの習得こそが、真空ろう付け接合の並外れた強度と純度を引き出す鍵となります。

要約表:

| 段階 | 主な機能 | 結果 |

|---|---|---|

| 初期排気 | 空気と水蒸気の除去 | 加熱中の酸化を防止 |

| 制御された昇温ランプ | アセンブリをゆっくり加熱 | 熱衝撃と歪みを回避 |

| 保持(ソーク) | ろう付け温度未満で温度を保持 | アセンブリ全体の熱均一性を確保 |

| ろう付け温度への最終加熱 | フィラーメタルを溶融 | 毛細管現象により接合を形成 |

| 制御冷却 | 設定された速度でアセンブリを冷却 | 最終的な微細構造と応力を制御 |

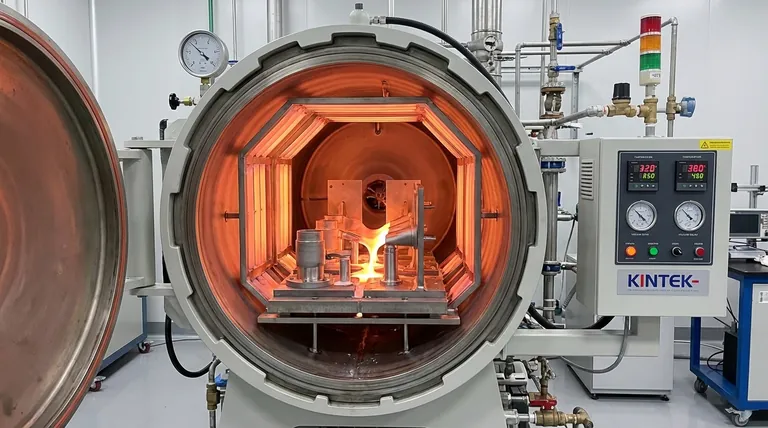

欠陥のない高強度ろう付け接合を実現する準備はできていますか? 真空ろう付け炉の精密な温度制御は成功に不可欠です。KINTEKでは、真空ろう付けのような厳密な用途向けに設計された高性能ラボ炉および熱処理装置を専門としています。当社の専門家は、お客様の特定の材料とアセンブリに対して、完璧な温度均一性、クリーンな真空環境、再現性のある結果を保証するために、適切な炉の選択をお手伝いします。

プロジェクトについてご相談いただき、KINTEKのソリューションがろう付けプロセスと製品品質をどのように向上させられるかをご確認いただくために、今すぐ下記のフォームからお問い合わせください。

ビジュアルガイド