薄膜成膜のプロセスにおいて、スパッタリングターゲットは、コーティングとなる材料の物理的な供給源として機能します。これは、多くの場合、平らな円盤または円筒形の固体であり、真空チャンバー内でイオン衝撃によって原子ごとに系統的に浸食されます。これらの放出された原子はその後、基板上を移動して堆積し、新しい超薄層を形成します。

スパッタリングターゲットは単なる材料の塊ではありません。それは、最終的な薄膜の特性を直接決定する、精密に設計された「犠牲源」です。その機能は、エネルギーを与えられたイオンが衝突したときに、これらの原子を制御された方法で放出することです。

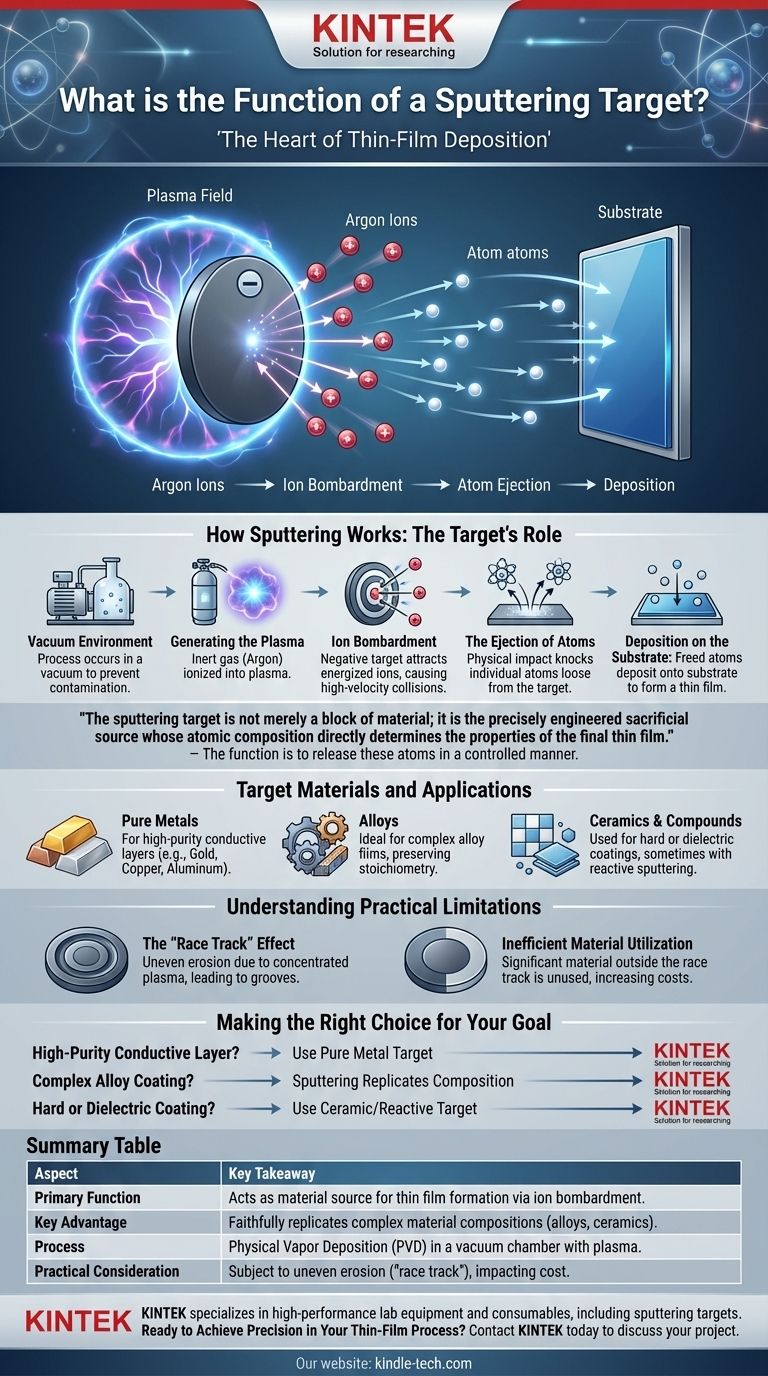

スパッタリングの仕組み:ターゲットの役割

スパッタリングターゲットの機能は、物理気相成長(PVD)として知られる、より大規模で高度に制御された物理プロセスにおける重要なステップとして最もよく理解されます。

真空環境

まず、プロセス全体は真空チャンバー内で行われます。これは、最終的な膜を汚染したり、プロセスを妨害したりする可能性のある空気やその他の粒子を除去するために不可欠です。

プラズマの生成

不活性ガス、最も一般的にはアルゴンがチャンバー内に導入されます。次に電場が印加され、ガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる発光するイオン化ガスを生成します。

イオン衝撃

スパッタリングターゲットには負の電荷が与えられ、これによりプラズマからの正に帯電したアルゴンイオンが加速され、高速でその表面に衝突します。

原子の放出

この高エネルギー衝突が「スパッタリング」現象の核心です。衝突により、アルゴンイオンからターゲット材料に運動量が伝達され、ターゲット表面から個々の原子が叩き出されたり、「スパッタリング」されたりします。これは、化学的または熱的なものではなく、純粋に物理的な放出です。

基板への堆積

ターゲットから新たに放出されたこれらの原子は、真空チャンバー内を移動し、基板(半導体ウェハー、ガラス、医療用インプラントなど)の表面に着地し、徐々に薄く均一な膜を形成します。

ターゲット材料と用途

スパッタリングの汎用性は、ターゲットにできる幅広い材料に直接結びついています。ターゲットの組成が最終的な膜の組成を決定します。

多様な材料パレット

ターゲットは、以下を含む広範な材料リストから作ることができます。

- 金、銀、銅、アルミニウムなどの純金属。

- ステンレス鋼などの合金。

- 金属酸化物や窒化物などのセラミックスおよび化合物。

複雑な材料の主要な利点

スパッタリングは、非常に高い融点を持つ材料を堆積させる場合や、複雑な合金膜を作成する場合に特に価値があります。沸点の異なる材料では困難な場合がある熱蒸着とは異なり、スパッタリングはターゲットに存在するのと同じ比率で原子を放出し、合金の組成を維持します。

実用上の制限を理解する

強力である一方で、スパッタリングプロセスには、コスト、効率、品質のためにエンジニアが管理しなければならない、ターゲットに直接関連する実用的な現実があります。

「レーストラック」効果

多くのシステムでは、ターゲットの背後に磁石が使用され、プラズマを表面近くに閉じ込めてスパッタリング速度を向上させます。これにより、イオン衝撃が特定のリングまたは楕円パターンに集中し、ターゲットが「レーストラック」と呼ばれる溝で不均一に浸食されます。

非効率な材料利用

レーストラック効果のため、この溝の外側のターゲット材料のかなりの部分が未使用のまま残されます。これによりターゲット利用率が低下し、ターゲット材料がすべて消費されるずっと前に交換する必要が生じ、プロセス全体のコストに影響を与えます。

ターゲットの形状と完全性

ターゲットは、プラズマ浸食ゾーンを完全に覆うのに十分な大きさでなければなりません。小さすぎると、イオンがターゲットを外し、代わりにベアリングやクランプなどのスパッタリングガン自体の部品をスパッタリングしてしまい、薄膜に金属汚染を引き起こす可能性があります。

目標に合った適切な選択をする

スパッタリングターゲットの選択と管理は、コーティングプロセスの望ましい結果を達成するために不可欠です。

- 高純度導電層が主な焦点である場合:膜の電気的特性が損なわれないように、可能な限り最高の純度を持つ純金属(例:銅、金)製のターゲットを使用する必要があります。

- 複雑な合金コーティングが主な焦点である場合:ターゲットの組成が堆積膜に忠実に再現され、合金の望ましい化学量論が維持されるため、スパッタリングが理想的な方法です。

- 硬質または誘電体コーティングが主な焦点である場合:セラミックターゲットを使用するか、「反応性スパッタリング」を採用します。これは、酸素や窒素などのガスをチャンバーに加えて、堆積するスパッタされた金属原子と反応させる方法です。

最終的に、スパッタリングターゲットを制御することが、薄膜成膜プロセス全体の組成、品質、および効率を制御する鍵となります。

要約表:

| 側面 | 主要なポイント |

|---|---|

| 主な機能 | イオン衝撃によって原子を放出し、基板上に薄膜を形成する材料源として機能します。 |

| 主要な利点 | 複雑な材料組成(合金、セラミックス)をターゲットから膜へ忠実に再現します。 |

| プロセス | プラズマと不活性ガス(例:アルゴン)を使用する真空チャンバー内での物理気相成長(PVD)。 |

| 実用上の考慮事項 | 不均一な浸食(「レーストラック」効果)の影響を受けやすく、材料利用率とコストに影響します。 |

薄膜プロセスで精度を達成する準備はできていますか?

スパッタリングターゲットは、成膜システムの心臓部であり、最終的なコーティングの品質と特性を直接決定します。適切なターゲット材料とサプライヤーを選択することが成功には不可欠です。

KINTEKは、スパッタリングターゲットを含む高性能なラボ機器と消耗品を専門としています。当社は、お客様を支援するための材料と専門知識を提供します。

- 純金属ターゲットで高純度導電層を成膜。

- 正確な化学量論で複雑な合金コーティングを作成。

- 要求の厳しい用途向けに硬質で耐久性のあるセラミックコーティングを適用。

当社の専門家が、お客様の特定のニーズに最適なターゲットを選択するお手伝いをいたします。プロジェクトについて話し合い、ラボで最適な結果を確実にするために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ 脈動真空卓上蒸気滅菌器

- PTFEメッシュふるいメーカー

- 培養皿・蒸発皿用カスタムPTFEテフロン部品メーカー

よくある質問

- スパッタリングの例は何ですか?反射防止コーティングと先端材料の作成

- 薄膜ポリマーの用途は何ですか?高度な電子および光学性能を解き放つ

- シリコンはスパッタリングできますか?薄膜成膜のためのRFおよびDC方式ガイド

- カーボンナノチューブの製造方法とは?アーク放電からスケーラブルなCVDまで

- スパッタリングの用途とは?ハイテク産業向け精密コーティングを実現

- 薄膜の特性に影響を与える要因とは何ですか?薄膜工学の4つの主要な柱を習得しましょう

- 生物医学用途におけるカーボンナノチューブの使用における課題は何ですか?毒性と安全性のハードルを乗り越える

- デバイス製造において、成膜均一性が重要な要因である理由とは?歩留まりと電気的性能の確保