ナノ粒子の蒸発法は、バルク原料を制御された環境(通常は真空)で加熱し、原子が蒸発するまで加熱する物理的な「トップダウン」合成法です。この原子蒸気が移動、冷却され、凝縮してナノメートルサイズの固体粒子を形成します。これは、化学的原料を用いずに固体原料から直接高純度のナノ材料を製造するための基礎的な手法です。

合成方法の選択は、ナノ粒子の最終的な特性を決定する重要な決定です。蒸発法は並外れた純度を達成するための強力なツールですが、化学的手法が提供するスケーラビリティや組成の柔軟性とのトレードオフを理解することが不可欠です。

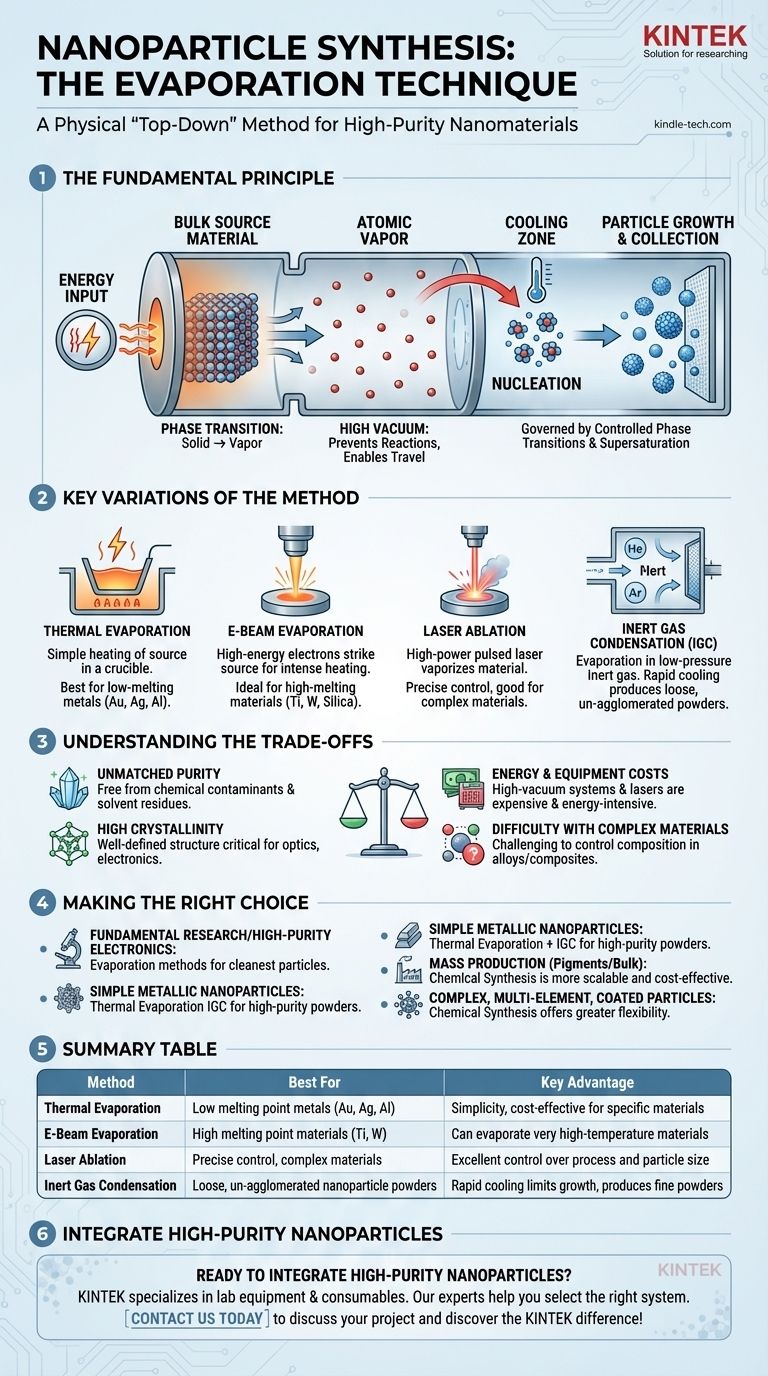

基本原理:ナノスケールでの相転移

プロセス全体は、固体から気体、そして再び固体への制御された相転移によって支配されます。鍵となるのは、温度と圧力を操作して粒子サイズと構造を決定することです。

固体から蒸気へ:エネルギー投入

プロセスは、高純度の原料(金やシリコンの塊など)を真空チャンバー内に配置することから始まります。この原料を沸点以上に加熱するためにエネルギーが加えられ、原子が遊離して蒸気を形成します。

真空は極めて重要です。これにより、高温の蒸気原子が空気(酸素など)と反応するのを防ぎ、他のガス分子と衝突することなく自由に移動できるようになります。

核生成プロセス:蒸気から固体へ

高温の原子蒸気が原料から広がるにつれて、それは冷却されます。この冷却により、蒸気が過飽和状態になります。これは、局所的な温度と圧力で維持できるよりも多くの原子が気相に存在する状態です。

この状態では、衝突した原子同士が付着する確率が高くなります。この微小で安定したクラスターの初期形成を核生成と呼びます。これらの核が将来のナノ粒子の種となります。

粒子成長と回収

核が形成されると、蒸気相からの原子が表面に凝縮し続けることで成長します。ナノ粒子の最終的なサイズは、蒸発速度、バックグラウンド圧力、原子が収集されるまでに移動する距離などの要因によって決定されます。

これらの新しく形成されたナノ粒子は、蒸気の経路に配置されたコールドサーフェス上、または不活性ガス凝縮などの技術を用いてルースパウダーとして収集されます。

蒸発法の主要なバリエーション

原理は同じですが、蒸発に必要なエネルギーを供給するために異なる方法が使用されます。それぞれに特定の利点があります。

熱蒸発

これは最も単純な形態であり、原料はタングステンなどの耐火金属で作られた小さな「ボート」またはるつぼに置かれます。ボートに高電流を流し、加熱することで原料を蒸発させます。これは、金、銀、アルミニウムなど、比較的低い融点を持つ材料に最も適しています。

電子ビーム(E-Beam)蒸発

チタン、タングステン、シリカなど、融点が非常に高い材料の場合、熱蒸発は非効率的です。Eビーム蒸発では、磁気的に集束された高エネルギー電子ビームを原料に照射し、集中的な局所加熱と蒸発を引き起こします。

レーザーアブレーション

この技術では、高出力のパルスレーザーを真空チャンバー内の原料に集束させます。各レーザーパルスがごく微量の材料を蒸発させ、エネルギーの高いプラズマプルームを生成し、これが膨張・冷却してナノ粒子を形成します。この方法は、蒸発プロセスに対して非常に正確な制御を提供します。

不活性ガス凝縮(IGC)

IGCは、凝集していないルースなナノ粒子パウダーを製造するための主要なバリエーションです。蒸発は高真空下ではなく、低圧の不活性ガス(ヘリウムやアルゴンなど)中で行われます。高温の蒸気原子は、冷たい不活性ガス原子との衝突により急速にエネルギーを失い、急速な核生成を促進し、粒子の成長を制限します。結果として得られたナノ粒子は、ガスの流れによって収集フィルターまで運ばれます。

トレードオフの理解

完璧な合成法というものは存在しません。蒸発法の主な強みは、その主な限界とも関連しています。

利点:比類のない純度

プロセスが高純度の固体から始まり、クリーンな真空環境下で行われるため、得られるナノ粒子は非常に純粋です。これらは、化学合成によって作られた粒子によく見られる溶媒残留物、界面活性剤、または前駆体汚染物質を含みません。

利点:高い結晶性

蒸気相からの制御された凝縮は、しばしば明確で高度に結晶性の構造を持つナノ粒子をもたらします。これは、原子配列が性能を決定する光学、触媒、電子機器の用途にとって極めて重要です。

限界:エネルギーと装置のコスト

高真空システム、電子銃、高出力レーザーは、取得と運用に費用がかかります。このプロセスはエネルギー集約的であり、大規模な化学バッチプロセスと比較して、低コスト材料の大量生産には費用対効果が低くなります。

限界:複雑な材料の難しさ

正確な化学量論を持つ合金ナノ粒子や複合ナノ粒子を作成するのは困難です。異なる元素は異なる蒸気圧と蒸発速度を持つため、最終的な組成を制御することが難しくなります。複数の原料からの共蒸発などの方法は可能ですが、著しい複雑さを増します。

目標に応じた適切な選択

合成方法の選択は、その手法の強みを、アプリケーションの譲れない要件と一致させる必要があります。

- 主な焦点が基礎研究または高純度エレクトロニクスである場合: 蒸発法は最もクリーンなナノ粒子を提供し、化学的干渉なしに固有の材料特性を研究するのに理想的です。

- 主な焦点が単純な金属ナノ粒子(例:銀、金)の製造である場合: 不活性ガス凝縮と組み合わせた熱蒸発は、高純度パウダーを作成するための優れた確立された選択肢です。

- 主な焦点が顔料やバルク複合材料などの用途のための大量生産である場合: 湿式化学合成法(沈殿など)の方が、ほとんどの場合、スケーラビリティと費用対効果が高くなります。

- 主な焦点が複雑な多元素ナノ粒子やコーティングされたナノ粒子の作成である場合: 化学合成(ゾルゲル法やシード媒介成長など)は、組成と構造に対してはるかに大きな柔軟性と制御を提供します。

結局のところ、蒸発の物理学を理解することは、成功に最も重要なナノ粒子の特性を優先する合成経路を選択できるようにします。

要約表:

| 方法 | 最適用途 | 主な利点 |

|---|---|---|

| 熱蒸発 | 低融点金属(Au、Ag、Al) | 特定の材料にとっての単純さと費用対効果 |

| Eビーム蒸発 | 高融点材料(Ti、W) | 非常に高温の材料を蒸発させることができる |

| レーザーアブレーション | 正確な制御、複雑な材料 | プロセスと粒子サイズに対する優れた制御 |

| 不活性ガス凝縮 | 凝集していないルースなナノ粒子パウダー | 急速な冷却が成長を制限し、微細なパウダーを生成する |

高純度ナノ粒子を研究に組み込む準備はできましたか?蒸発法は、エレクトロニクスから触媒に至るまで、並外れた材料純度と結晶性が要求される用途に最適です。KINTEKは、先進的な材料合成のための実験装置と消耗品の専門家です。当社の専門家が、お客様の特定の実験室のニーズに合った適切な蒸発システムを選択するお手伝いをいたします。 今すぐお問い合わせいただき、KINTEKの違いを体験してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ