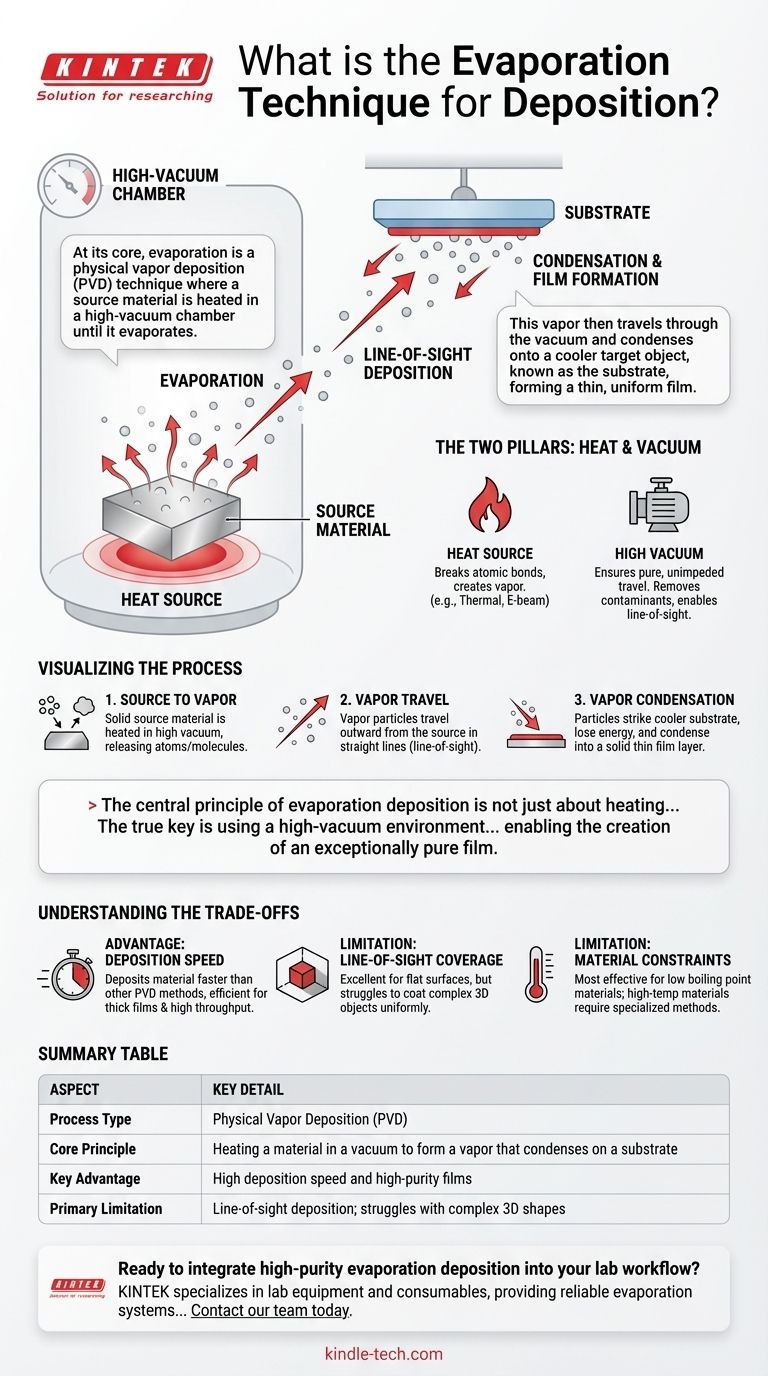

その核心において、蒸着は物理気相成長(PVD)技術の一種であり、高真空チャンバー内で原料を加熱して蒸発させます。この蒸気は真空を通り、より低温のターゲット物体(基板として知られる)上に凝縮し、薄く均一な膜を形成します。これは、高純度コーティングを作成するための最も基本的な方法の一つです。

蒸着の中心的原理は、単に材料をガスになるまで加熱することだけではありません。真の鍵は、高真空環境を利用して、ガス粒子が妨げられず、汚染されずに原料から基板へ移動することを確実にし、非常に純粋な膜の生成を可能にすることです。

蒸着の二つの柱:熱と真空

プロセス全体は、蒸発を引き起こすエネルギー源と、純粋な成膜を可能にする真空という、二つの重要な環境要因によって支配されます。

熱源の役割

熱源の主な機能は、原料の原子結合を破壊し、気体状態に移行させるのに十分な熱エネルギーを供給することです。加熱方法は、特定の蒸着技術の種類を定義します。

一般的な方法には、電気抵抗を利用して材料を加熱する真空熱蒸着と、高エネルギー電子の集束ビームを使用する電子ビーム蒸着があります。

真空の重要な機能

真空は単なる空っぽの空間ではありません。それはプロセスの能動的な構成要素です。高真空環境は二つの理由で不可欠です。

第一に、大気中のガスやその他の不要なガス分子を除去します。これにより、原料蒸気が酸素や窒素などの汚染物質と反応するのを防ぎ、最終的な膜の純度が損なわれるのを防ぎます。

第二に、他の粒子のほとんどない状態により、蒸発した材料が基板まで直線的で中断のない経路で移動できます。これは直線成膜(line-of-sight deposition)として知られています。

成膜プロセスの視覚化

プロセスを直感的に理解するために、沸騰した鍋の蓋にできる結露と比較することができます。

原料から基板への旅

通常、ペレットまたは小さなインゴットの形をした固体の原料が真空チャンバー内に配置されます。チャンバーが高真空に排気されると、熱源が作動します。

材料が加熱されると、蒸発し始め、原子または分子をチャンバー内に放出します。これらの蒸気粒子は、直線的に原料から外側へ移動します。

これらの粒子がより低温の基板に衝突すると、エネルギーを失って固体状態に凝縮し、層ごとに薄膜が徐々に形成されます。

トレードオフの理解

他の技術プロセスと同様に、蒸着には明確な利点と欠点があり、一部の用途には適していますが、他の用途には適していません。

利点:成膜速度

一般的に、熱蒸着はスパッタリングなどの他のPVD方法よりもはるかに速い速度で材料を成膜できます。これにより、より厚い膜を作成したり、パッケージング用の金属化プラスチックフィルムの製造など、高スループットの製造プロセスに非常に効率的です。

限界:直線的な被覆

蒸気粒子の直線経路は、蒸着が平坦で単純な表面のコーティングに優れていることを意味します。しかし、鋭いエッジや深い溝を持つ複雑な三次元物体を均一にコーティングすることは困難です。なぜなら、一部の表面は原料の「影」になるからです。

限界:材料の制約

蒸着は、比較的沸点が低い材料に最も効果的です。蒸発させるのに非常に高い温度を必要とする材料は、標準的な熱蒸着技術では処理が困難または不可能であり、多くの場合、電子ビーム蒸着のようなより専門的な方法が必要になります。

用途に合った適切な選択

適切な成膜技術を選択するには、その方法の特性とプロジェクトの主要な目標を一致させる必要があります。

- 単純な表面の高速コーティングが主な焦点である場合:熱蒸着は、多くの場合、最も費用対効果が高く効率的な選択肢です。

- 高感度エレクトロニクス向けに可能な限り最高の膜純度を達成することが主な焦点である場合:分子線エピタキシー(MBE)のような高度に制御されたバリアントが業界標準です。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:指向性が低いスパッタリングのような代替PVDプロセスを検討する必要があるかもしれません。

これらの基本的な原理を理解することで、望む結果を達成するために必要な正確なツールを選択する力が得られます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 核心原理 | 真空中で材料を加熱して蒸気を形成し、基板上に凝縮させる |

| 主な利点 | 高い成膜速度と高純度膜 |

| 主な限界 | 直線成膜;複雑な3D形状には不向き |

高純度蒸着を研究室のワークフローに統合する準備はできていますか? KINTEKは、研究室機器と消耗品に特化しており、エレクトロニクス、光学、材料科学の用途向けに信頼性の高い蒸着システムを提供しています。当社の専門家が、高効率と高純度で優れた薄膜コーティングを実現するための適切な機器の選択をお手伝いします。今すぐ当社チームにご連絡ください。特定の成膜ニーズについて話し合い、研究または生産能力を向上させましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- ラボ用電動油圧真空熱プレス