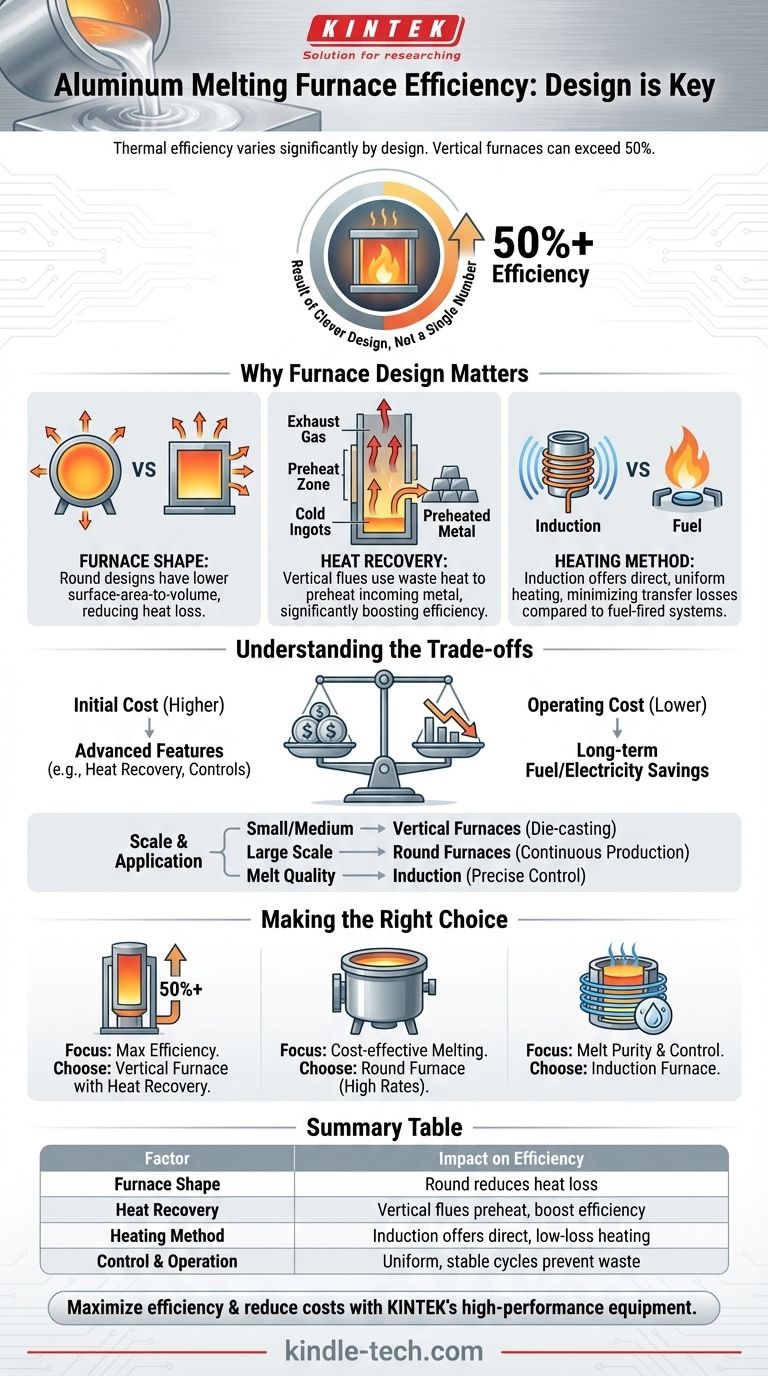

要するに、アルミニウム溶解炉の熱効率は設計によって大きく異なりますが、特定のタイプは高い性能を達成できます。例えば、縦型アルミニウム溶解炉は、高温の排ガスを利用して投入される金属を予熱する能力があるため、しばしば50%を超える熱効率を達成します。しかし、この数値は普遍的なものではなく、効率は基本的に炉の形状、加熱方法、および熱回収システムによって決定されます。

中心的なポイントは、炉の効率は単一の数値ではなく、その設計の直接的な結果であるということです。最も効率的な炉は、アルミニウムへの熱伝達を最大化し、周囲環境へのエネルギー損失を最小限に抑えるように設計されており、多くの場合、巧妙な熱回収と最適化された形状を通じて実現されます。

炉の設計が効率の鍵である理由

炉を効率的にするものが何かを理解するには、単一のパーセンテージを超えて見る必要があります。中心的な工学原理は、熱を生成し、その熱ができるだけ多くアルミニウムの装入物に吸収されるようにすることに焦点を当てています。

炉の形状が与える影響

炉の物理的な形状は、熱損失を防ぐ主要な要因です。円形炉は、一般的に長方形の炉よりも優れた効率を提供します。

これは、円形設計が表面積対体積比が低く、熱が逃げる面積を減らすためです。また、より均一な熱分布を促進し、適切な密閉を容易にし、エネルギーの無駄をさらに削減します。

熱回収の力

効率を向上させる最大の機会は熱回収です。多くの炉の設計では、高温の排ガスを通じて大量のエネルギーが失われます。

縦型溶解炉は、効率的な設計の典型的な例です。これは、下部のバーナーからの高温ガスが上昇し、上部から投入される冷たいアルミニウムインゴットを予熱する高い煙道を使用します。この廃熱をリサイクルするプロセスが、これらの炉が継続的に50%を超える効率を達成できる理由です。

加熱方法と制御

熱を加える方法と温度制御の精度も重要な役割を果たします。均一な加熱と安定した運転を提供する炉は、過熱や非効率な溶解サイクルによるエネルギーの無駄を防ぎます。

誘導炉などの異なる技術は、電磁場を使用して金属を直接加熱します。この方法は、アルミニウム自体の中で熱を生成するため、燃料式炉で一般的な熱伝達損失を最小限に抑え、非常に効率的です。

トレードオフを理解する

炉を選択することは、可能な限り最高の効率評価を選ぶだけではありません。実用的な考慮事項と運用上のニーズが重要なトレードオフを生み出します。

初期費用 vs. 運用費用

排ガス熱回収システムや高度な制御などの先進的な機能を備えた炉は、通常、初期投資が高くなります。

しかし、その高い熱効率は、燃料または電力消費の削減に直接つながり、初期費用を相殺できる長期的な運用コストの削減をもたらします。

運転規模と用途

最適な炉の設計は、生産規模に依存します。縦型炉は、ダイカスト産業や中小企業で非常に効果的で一般的です。

大規模な連続生産の場合、高い溶解速度と構造効率の利点から、大型の円形炉がしばしば好まれます。選択は、必要な生産量と一致している必要があります。

溶解品質 vs. スループット

高い溶解速度は望ましいですが、金属品質を犠牲にしてはなりません。特定の合金を製造し、ドロスの形成を防ぐためには、正確な温度制御が不可欠です。

一部の設計は生の溶解速度を優先するかもしれませんが、誘導炉のようなものは溶解に対する優れた制御を提供し、特定の用途にとってより重要な要因となる場合があります。

目標に合った適切な選択をする

最適な炉は、特定の運用上の優先事項に最もよく合致するものです。

- 熱効率の最大化が主な焦点である場合:統合された熱回収システムを備えた縦型炉は、そのエネルギーの50%以上を有用な熱に変換できるため、主要な選択肢となります。

- 大規模で費用対効果の高い溶解が主な焦点である場合:適切に設計された円形炉は、優れた熱保持と分布により、古い長方形モデルよりも大幅な効率上の利点を提供します。

- 正確な温度制御と溶解純度が主な焦点である場合:誘導炉は、その直接加熱方法が優れた制御を提供し、非常にエネルギー効率が高いため、強く検討すべきです。

最終的に、適切なアルミニウム溶解技術を選択することは、炉の工学をアプリケーションの要求に合わせることです。

要約表:

| 要因 | 効率への影響 |

|---|---|

| 炉の形状 | 円形設計は長方形と比較して熱損失を低減します |

| 熱回収 | 縦型煙道のようなシステムは金属を予熱し、効率を高めます |

| 加熱方法 | 誘導炉は最小限の損失で直接加熱を提供します |

| 制御と操作 | 均一な加熱と安定したサイクルはエネルギーの無駄を防ぎます |

アルミニウム溶解効率を最大化し、運用コストを削減する準備はできていますか? KINTEKは、優れた熱効率と正確な制御のために設計された高度なアルミニウム溶解炉を含む、高性能のラボおよび鋳造所設備を専門としています。最適な熱回収のための縦型炉が必要な場合でも、溶解純度のための誘導システムが必要な場合でも、当社の専門家がお客様の生産規模と品質要件に最適なソリューションを選択するお手伝いをいたします。今すぐお問い合わせください。KINTEKがお客様の溶解作業をどのように強化できるかをご覧ください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉