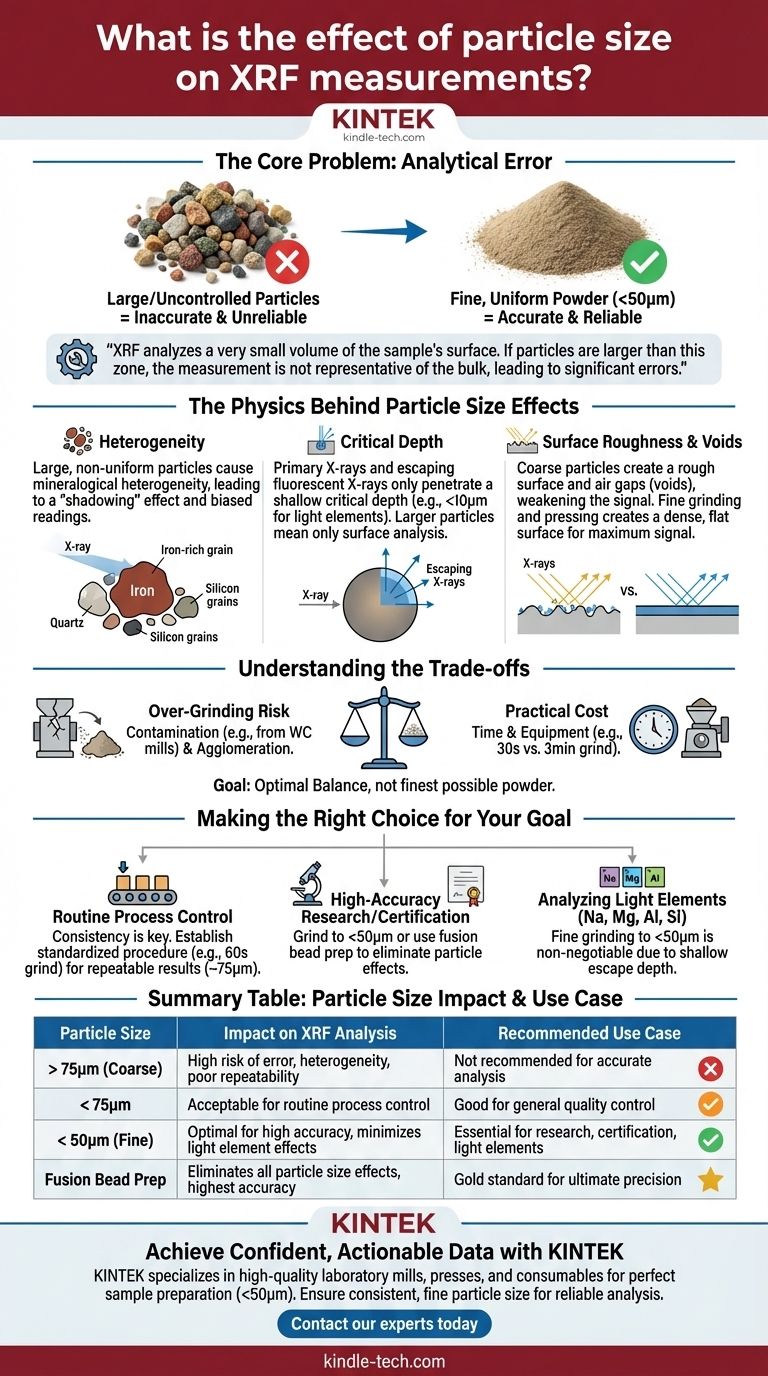

X線蛍光(XRF)分析において、粒度は分析誤差の最も重要な原因の一つです。サンプル中の制御されていない、または大きすぎる粒子は、X線信号を歪める物理的および化学的な不整合を引き起こすため、不正確で信頼性の低い測定に直接つながります。最良の結果を得るためには、サンプルを微細で均一な粉末に粉砕する必要があり、通常は50ミクロン(µm)未満が推奨されます。

根本的な問題は、XRFがサンプルの表面の非常に小さな体積を分析することです。個々の粒子がこの分析ゾーンよりも大きいか、均一に分布していない場合、測定はバルク材料を代表するものではなくなり、重大な誤差につながります。

粒度効果の物理学

正確な結果を得るためには、粒度がXRF測定プロセスに物理的にどのように干渉するかをまず理解する必要があります。主な問題は、サンプルの不均一性と表面の不完全さに起因します。

不均一性の問題

粉末サンプルが単一の物質であることは稀で、異なる鉱物や相の混合物です。各相は独自の元素組成を持っています。

大きくて不均一な粒子は、鉱物学的異質性を引き起こします。例えば、石英(SiO₂)の大きな粒子が赤鉄鉱(Fe₂O₃)の小さな粒子と混合されているサンプルを想像してください。X線ビームが大きな鉄に富む粒子に当たると、鉄の読み取り値が人為的に高くなり、ケイ素を完全に逃してしまう可能性があります。

この「シャドウイング」効果は、分析がたまたま最上表面にある粒子に偏ることを意味し、結果が非常に変動しやすく、再現性がなくなります。

X線透過と「臨界深さ」

装置からの一次X線はサンプルの浅い層しか透過せず、検出器に到達する蛍光X線は、臨界深さとして知られる、さらに浅い深さから発生します。

重い元素の場合、この深さは数百ミクロンになることがありますが、重要な軽元素(Na、Mg、Al、Siなど)の場合、10ミクロン未満になることもあります。

サンプル粒子がこの臨界深さよりも大きい場合、分析はその単一粒子の組成のみを測定しており、サンプルの平均組成を測定しているわけではありません。関心のある最も軽い元素の臨界深さよりも小さいサイズにサンプルを粉砕することは、代表的な分析のために不可欠です。

表面粗さと空隙

粗く不規則な粒子で構成されたサンプルは、粗い表面を持ち、粒子間に大きな空気の隙間、つまり空隙が生じます。

この粗さは、蛍光X線の取り出し角を変化させ、検出器までの経路長を変え、信号を弱めます。空隙はデッドスペースとして機能し、ビームに提示されるサンプルの全体的な密度を低下させ、すべての元素の強度カウントを系統的に低下させます。

微粉砕し、サンプルをプレス成形ペレットにすることで、これらの空隙を最小限に抑え、高密度で平坦な分析表面を作り出し、最大の信号と再現性を確保します。これが、より小さな粒子が圧力下でより良い結合を生み出す理由です。

トレードオフの理解

微粉砕は重要ですが、考慮すべき実用的な限界と潜在的な欠点があります。目標は最適なバランスであり、必ずしも可能な限り微細な粉末に粉砕することではありません。

過粉砕のリスク

過度に長い粉砕時間は問題を引き起こす可能性があります。最も一般的な問題は、粉砕容器自体からの汚染です。例えば、炭化タングステン(WC)製のミルは、微量のタングステンやコバルトをサンプルに混入させる可能性があります。

一部の材料は、細かく粉砕しすぎると「ケーキ化」または凝集し始め、ある種の不均一性を再導入する可能性があります。

実用的なコスト:時間と設備

粉砕は、時間とリングアンドパックミルやボールミルなどの特定の設備を必要とする前処理ステップです。

高スループットの産業環境では、粉砕に費やす時間を、必要な分析精度とバランスさせる必要があります。プロセス制御には30秒の粉砕で十分かもしれませんが、認証には3分間の粉砕が必要になる場合があります。

一般的なルール:75µm未満から50µm未満

ほとんどのプレス成形ペレットXRFアプリケーションでは、75ミクロン未満の粒度に粉砕することが許容されます。

しかし、特に軽元素を分析する際に高い精度を達成するためには、50ミクロン未満に粉砕することがゴールドスタンダードです。このサイズは、粒子効果を低減し、汚染リスクを最小限に抑えるための最良の妥協点を提供します。

目標に合った適切な選択をする

粉砕戦略は、特定の分析ニーズに合わせて調整する必要があります。すべての状況に当てはまる単一の答えはありません。

- 主な焦点が日常的なプロセス制御の場合:一貫性が重要です。たとえ75µmに近い場合でも、再現性のある粒度分布を生み出す標準化された粉砕手順(例:特定のミルで60秒間)を確立します。

- 主な焦点が高精度な研究または認証の場合:50µm未満に粉砕し、サンプルをフラックスに完全に溶解させる融解ビーズ調製の使用を検討してください。これにより、すべての粒度および鉱物学的効果が排除され、可能な限り最高の精度が得られます。

- 主な焦点が軽元素(Na、Mg、Al、Si)の分析の場合:50µm未満への微粉砕は不可欠です。これらの元素の非常に浅い脱出深さは、その分析を粒度効果に非常に敏感にします。

サンプル調製を習得することは、信頼できるXRF分析の基盤であり、機器の可能性を自信を持って実用的なデータに変えます。

要約表:

| 粒度 | XRF分析への影響 | 推奨される使用例 |

|---|---|---|

| 75µm超(粗粒) | 誤差のリスクが高い、鉱物学的異質性、再現性が低い | 正確な分析には推奨されません |

| 75µm未満 | 一貫性が重要な日常的なプロセス制御には許容可能 | 一般的な品質管理に適しています |

| 50µm未満(微粒) | 高精度に最適、軽元素への影響を最小限に抑える | 研究、認証、軽元素分析に不可欠です |

| 融解ビーズ調製 | すべての粒度効果を排除し、最高の精度を実現 | 究極の精度を実現するためのゴールドスタンダード |

KINTEKで自信を持って実用的なデータを取得

粒度がXRFの結果を損なうことのないようにしましょう。KINTEKは、完璧なサンプル調製のために特別に設計された高品質のラボ用ミル、プレス、消耗品を専門としています。当社の機器は、軽元素およびバルク組成の信頼性の高い分析に必要な、一貫した微細な粒度(50µm未満)を確実に実現します。

今すぐ当社の専門家にお問い合わせください。日常的なプロセス制御から高精度な認証まで、お客様の特定のアプリケーションに最適な粉砕およびプレスソリューションを見つけます。

ビジュアルガイド

関連製品

- 金属合金研磨罐和研磨球的实验室球磨机

- サンプル前処理用実験室用乳鉢グラインダー

- 効率的なサンプル前処理のための実験室用密閉式ハンマーミル

- ラボ用4連横型ポットミル

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

よくある質問

- 油圧プレスにはどのような材料が使用されていますか?最大の力と耐久性を実現する高強度鋼

- 実験室用油圧プレスは、高エントロピーセラミックグリーンボディの品質をどのように確保し、完璧な焼結を実現しますか?

- XRFペレットの作り方:正確なサンプル調製のためのステップバイステップガイド

- プレス機械は何に使われますか?材料の精密な成形、接合、圧縮

- ペレットミルとは何ですか?廃バイオマスを高密度燃料に変換する

- マニュアルプレスはどのように機能するのか?電力なしで強力な力を解き放つ

- 油圧プレス機の予防保全とは何ですか?稼働時間を最大化し、高額な故障を防ぐ方法

- バルクタングステンの準備における実験室用油圧プレスの機能は何ですか?高密度固体を実現する