その核心において、成膜速度は薄膜の基本的な物理構造に直接影響を与える重要な制御パラメータです。一般的に、成膜速度が高いと、より無秩序で潜在的に多孔質の膜になり、成膜速度が低いと、原子が理想的な位置に落ち着くための時間が長くなるため、より高密度で均一な、そしてしばしばより結晶性の高い構造が形成されます。

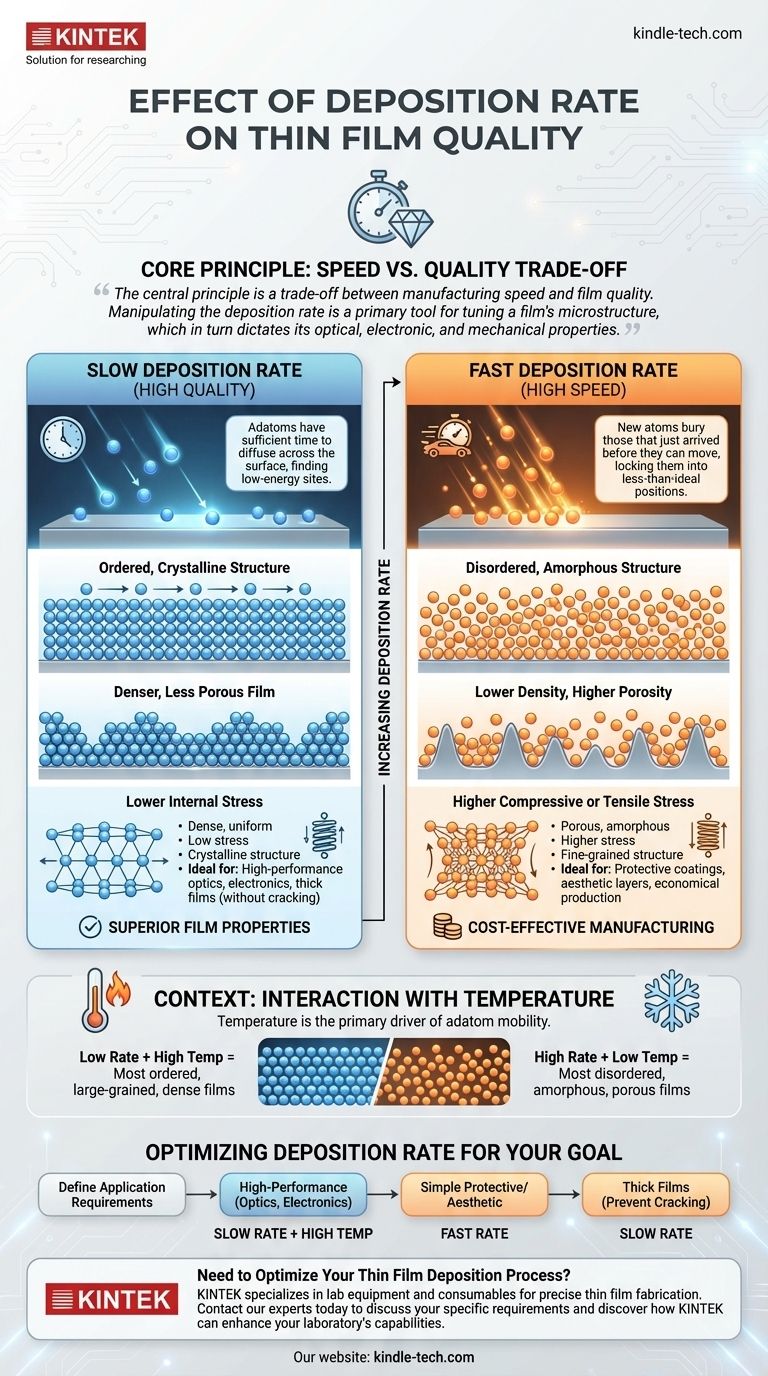

中心となる原則は、製造速度と膜品質の間のトレードオフです。成膜速度を操作することは、膜の微細構造を調整するための主要なツールであり、それが光学、電子、機械的特性を決定します。

根本的なトレードオフ:時間 vs. エネルギー

成膜速度の影響は、新しい原子の到着時間と、すでに表面にある原子が移動する時間の間の競争として最もよく理解されます。この移動性が高品質の膜を形成するための鍵となります。

成膜速度が微細構造をどのように支配するか

遅い成膜速度は、到着した原子(吸着原子)に基板表面を拡散する十分な時間を与えます。これにより、原子は低エネルギーサイトを見つけることができ、より秩序だった、結晶性の、安定した結晶粒構造をもたらします。

逆に、高い成膜速度は表面を素早く衝突させます。新しい原子は、到着したばかりの原子が移動する機会を得る前に埋めてしまい、理想的ではない位置に固定します。これは、より無秩序で、非晶質、または微細な結晶粒の膜構造を作り出す傾向があります。

膜密度と多孔性への影響

遅い成膜は、原子が表面の微細な谷や空隙を埋めることを可能にし、より高密度で多孔性の低い膜につながります。これは、バリア特性や特定の光学・電子性能を必要とするアプリケーションにとって重要です。

速い成膜は、「シャドウイング」効果を引き起こす可能性があり、成長中の膜のピークが、谷に到達する入射原子を遮断します。このプロセスは膜内に空隙を閉じ込め、結果として密度が低く、多孔性が高くなります。

内部膜応力における役割

原子の配置方法は、膜の内部応力を決定します。高い成膜速度は、原子をエネルギー的に不利な位置に閉じ込め、膜内の圧縮応力または引張応力を増加させる可能性があります。

遅い成膜速度は、原子構造が平衡状態に近いほど、内部応力の低い膜につながることがよくあります。応力の管理は、膜が基板からひび割れたり剥離したりするのを防ぐために不可欠です。

他の変数との関連における成膜速度

成膜速度は単独で作用するわけではありません。その効果は、成膜技術、温度、材料の重要性によって示唆されるように、他の重要なプロセスパラメータによって増幅または緩和されます。

基板温度との相互作用

温度は吸着原子の移動性の主要な駆動力です。基板温度が高いほど、原子は移動するためのより多くのエネルギーを得ることができ、高い成膜速度を補償することができます。

- 低速度 + 高温: 最も秩序だった、大粒径で高密度の膜を生成します。

- 高速度 + 低温: 最も無秩序で、非晶質、そして潜在的に多孔質の膜を生成します。

基板とターゲット材料の影響

基板表面の特性と堆積される材料自体が重要な役割を果たします。一部の材料は、他の材料よりも自然に秩序だった構造を形成しやすいです。

堆積された原子と基板との相互作用は、初期の膜成長に影響を与え、成膜速度はその初期構造が膜の厚さ全体にどのように伝播するかを決定します。

実用的なトレードオフの理解

適切な成膜速度の選択は、望ましい膜特性と製造上の現実との間のバランスをとる行為です。

速度 vs. 品質

最も明白なトレードオフは、スループットと品質の間です。成膜速度が高いほど、生産が速くなり、部品あたりのコストが低くなります。ただし、これは膜の性能と耐久性を犠牲にする可能性があります。

不適切な化学量論のリスク

反応性成膜プロセス(例:窒化物や酸化物の成膜)では、成膜速度を反応ガスの流量とバランスさせる必要があります。成膜速度が高すぎると、材料が完全に反応せず、不適切な化学組成(化学量論)の膜になる可能性があります。

プロセス制御と安定性

極端に高い成膜速度は、ソース材料の過熱や均一な成膜雲の維持の困難さなど、プロセス不安定性につながることがあります。光学や電子機器のような高精度アプリケーションでは、より遅く、より制御された速度の方が再現性が高いことが多いです。

目標に応じた成膜速度の最適化

理想的な成膜速度は、完成した膜のアプリケーション要件によって完全に定義されます。

- 高性能光学部品や電子部品が主な焦点の場合: 密度が高く、安定した、非常に均一な膜を実現するために、おそらく高い基板温度と組み合わせて、より遅い成膜速度が必要になるでしょう。

- 単純な保護コーティングや美的コーティングが主な焦点の場合: 密度や微細構造のわずかな変動が性能に影響しないため、より高い成膜速度が許容され、より経済的です。

- ひび割れのない厚膜の成膜が主な焦点の場合: 機械的故障を引き起こす可能性のある内部応力の蓄積を最小限に抑えるために、一般的に遅い速度が好まれます。

最終的に、成膜速度を制御することは、原子レベルで薄膜の物理的な設計図を制御するための主要な手段です。

要約表:

| 成膜速度 | 典型的な膜特性 | 主な用途 |

|---|---|---|

| 低速度 | 高密度、均一、低応力、結晶性 | 高性能光学部品、電子部品 |

| 高速度 | 多孔質、非晶質、高応力、微細粒 | 保護コーティング、美的層 |

薄膜成膜プロセスの最適化が必要ですか?

KINTEKは、精密な薄膜製造のための実験装置と消耗品を専門としています。高性能光学コーティングの開発であろうと、耐久性のある保護層の開発であろうと、当社の専門知識とソリューションは、お客様のアプリケーションに理想的な微細構造と特性を実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください お客様の特定の要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器