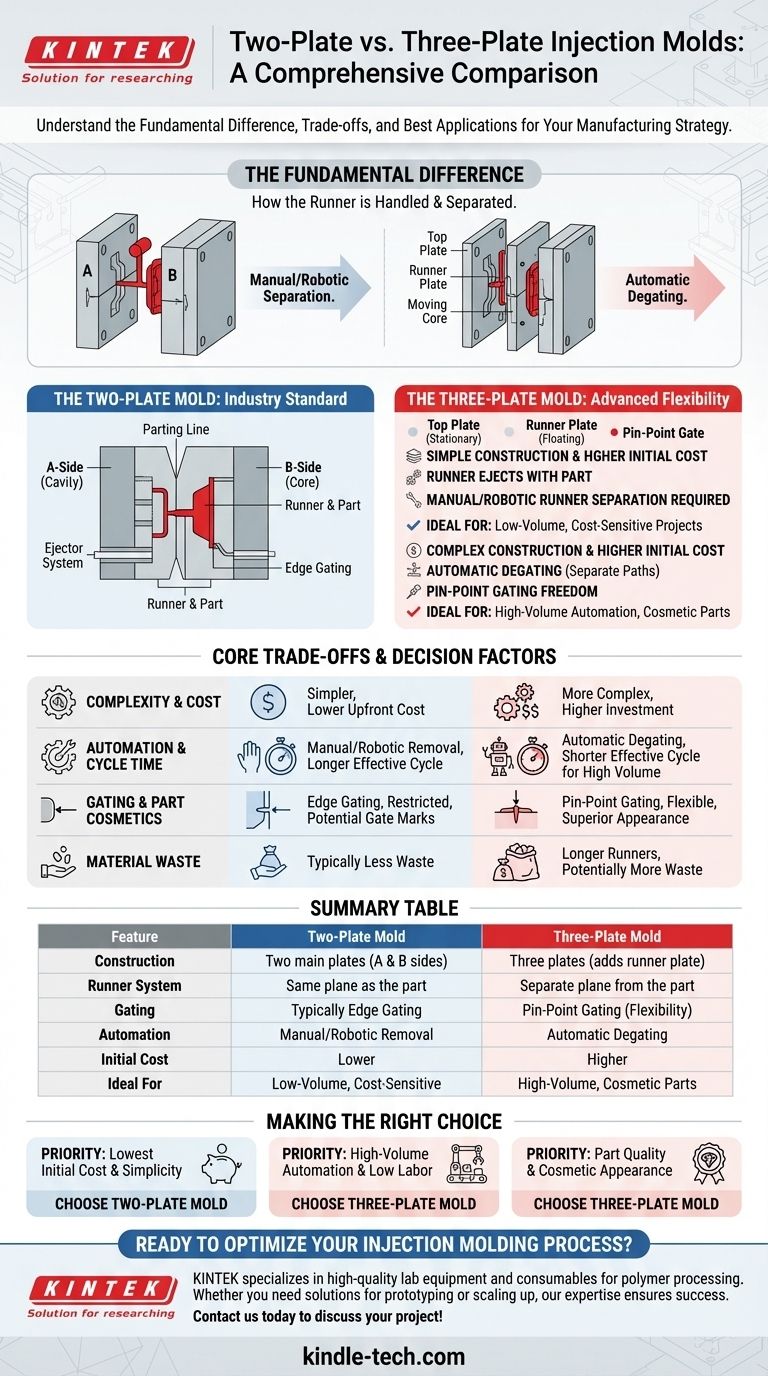

二枚プレート金型と三枚プレート金型の根本的な違いは、その構造と、ランナーとして知られるプラスチック供給システムをどのように処理するかという点にあります。二枚プレート金型では、ランナーシステムは部品と同じ平面上にあり、部品と一緒に排出されます。三枚プレート金型は、ランナー用の別の経路を作成するために追加のプレートを加え、成形サイクル中にランナーが部品から自動的に分離されるようにします。

選択は単なる機械的なものではなく、戦略的な決定です。二枚プレート金型はシンプルさと低い初期費用を優先する一方、三枚プレート金型は自動化、設計の柔軟性、優れた部品の外観を優先します。

二枚プレート金型:業界標準

二枚プレート金型は、そのシンプルな設計と費用対効果の高さから、最も一般的なタイプの射出成形金型です。

基本的な構造

この設計は、多くの場合「A側」(キャビティ)と「B側」(コア)と呼ばれる2つの主要なプレートで構成されており、これらが単一のパーティングラインで接合します。

ランナーシステム

スプルーから部品キャビティへ溶融プラスチックを運ぶランナーは、パーティングラインの表面に加工されています。

排出プロセス

金型が開くと、ランナーと完成した部品は片側に付着したままとなり、エジェクタシステムによって一緒に押し出されます。

主な意味合い

この設計では、部品をランナーから手動またはロボットで分離するための二次作業がほぼ常に必要となり、各サイクルに人件費または自動化コストが追加されます。

三枚プレート金型:高度な柔軟性

三枚プレート金型は、特に自動化とゲートに関して、二枚プレート設計の固有の限界を解決するために複雑さを導入しています。

高度な構造

その名の通り、この設計では3枚のプレートを使用します。固定された上部プレート、中央の浮動するランナープレート、そして可動するコア側です。これにより、2つのパーティングラインが作成されます。

ランナーシステム

ランナーシステムは、上部プレートとランナープレートの間の独自の平面内に完全に収められています。これが決定的な違いです。

自動ゲートカット

金型が開くと、最初のパーティングラインがランナーを部品から分離します。次に2番目のパーティングラインが開き、部品が排出され、ランナーは別々に排出されます。このプロセスは自動ゲートカットと呼ばれます。

ゲートの自由度

ランナーが別のレベルにあるため、ピンポイントゲートを使用してプラスチックを部品の上面に直接注入できます。これにより、部品設計の柔軟性が大幅に向上し、非外観領域にゲート跡を隠すことができます。

中核となるトレードオフの理解

これら2つのシステム間の選択には、コスト、速度、品質において行う妥協点を明確に理解する必要があります。

金型の複雑さとコスト

二枚プレート金型はよりシンプルで、製造が速く、初期費用が低いです。三枚プレート金型ははるかに複雑で、より精密な機械加工と部品が必要となるため、初期投資とメンテナンスコストが高くなります。

サイクルタイムと自動化

三枚プレート金型の機械的サイクルはわずかに長くなる可能性がありますが、高量生産では実効サイクルタイムが短くなることがよくあります。これは、後処理でのランナー除去にかかる時間とコストが不要になるためです。

部品設計とゲート位置

二枚プレート金型は通常、パーティングラインに沿って側面からプラスチックが部品に入るエッジゲートに制限されます。三枚プレート金型は、部品表面のどこにでもピンポイントゲートを配置できるため、均一なプラスチックの流れとより良い外観を実現するのに理想的です。

材料の無駄

三枚プレート金型のランナーシステムは、二枚プレート金型のものよりも長く、複雑になる傾向があります。これにより、サイクルあたりのプラスチックの無駄が増える可能性があり、特に高価なエンジニアリンググレードの樹脂を使用する場合は、重要なコスト要因となることがあります。

目標に合った適切な選択をする

最適な選択は、プロジェクトの優先順位によって完全に決まります。

- 初期工具コストとシンプルさを最優先する場合:特に少量生産の場合、二枚プレート金型がほぼ常に正しい選択です。

- 大量生産の自動化と人件費の削減を最優先する場合:三枚プレート金型の自動ゲートカット機能は、優れた投資収益率を提供します。

- 部品の品質と外観を最優先する場合:三枚プレート金型は、エッジに目に見えるゲート跡がない、外観的に完璧な部品を製造するために必要なゲートの柔軟性を提供します。

最終的に、この区別を理解することで、意思決定が単純なメカニズムから、製品の中核的な製造戦略へと高まります。

要約表:

| 特徴 | 二枚プレート金型 | 三枚プレート金型 |

|---|---|---|

| 構造 | 2枚の主要プレート(A側とB側) | 3枚のプレート(ランナープレートを追加) |

| ランナーシステム | 部品と同じ平面上 | 部品とは別の平面上 |

| ゲート | 通常はエッジゲート | ピンポイントゲート(より柔軟) |

| 自動化 | 手動/ロボットによるランナー除去 | 自動ゲートカット(二次作業なし) |

| 初期費用 | 低い | 高い |

| 理想的な用途 | 少量生産、コスト重視のプロジェクト | 大量生産の自動化、外観部品 |

射出成形プロセスを最適化する準備はできていますか? KINTEKは、ポリマー加工や材料試験のソリューションを含む、高品質なラボ機器と消耗品の提供を専門としています。シンプルな二枚プレート金型での試作から、自動化された三枚プレートシステムでの量産まで、当社の専門知識は、お客様のラボニーズに合った適切な機器を確実に提供します。今すぐお問い合わせください。お客様のプロジェクトの成功をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- 製薬、化粧品、食品の研究開発向け高性能ラボ用ホモジナイザー

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー

よくある質問

- ZnSの真空熱間プレスにおいて、高強度黒鉛金型はどのような役割を果たしますか? 光学精度を実現する

- 高強度黒鉛型はどのような機能を発揮しますか?KINTEKでCoCr複合材の焼結をマスターしましょう

- 炭化ホウ素セラミック粉末のコールドプレスにおいて、鋼製金型はどのように役立ちますか?グリーンボディの品質向上

- 圧縮成形金型の種類とは?フラッシュ型、ポジティブ型、セミポジティブ型を解説

- Y3+:CaF2の真空熱間プレス焼結における黒鉛型(グラファイトモールド)の役割は何ですか?ピーク光学透過率の達成

- Fe-Cu焼結における高強度黒鉛型材の役割とは?ホットプレス性能を最適化する

- 高純度黒鉛モールドの主な機能は何ですか?LLZTO焼結と緻密化の最適化

- 真空熱間プレスにおける高純度黒鉛モールドの主な機能は何ですか?複合材料の製造を強化する