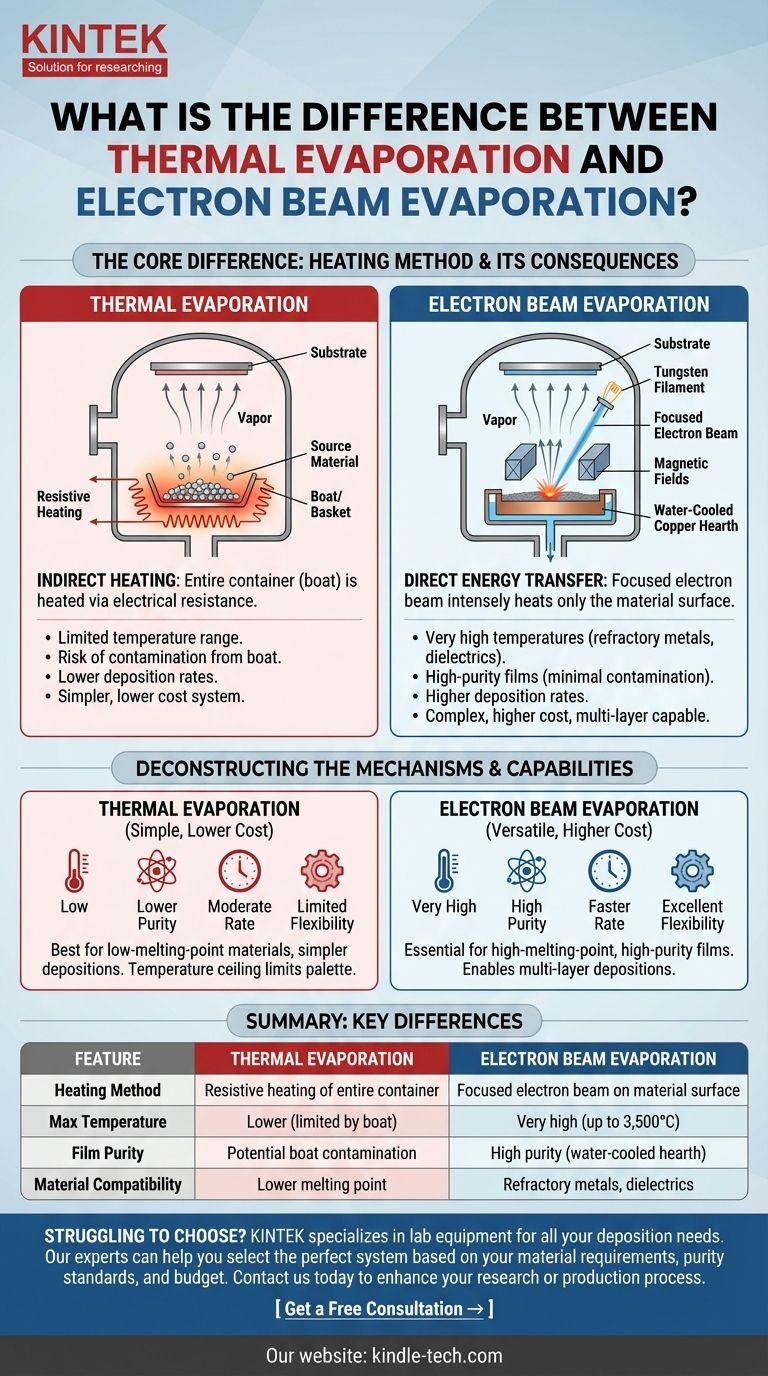

その核心において、熱蒸着と電子ビーム(e-beam)蒸着の違いは、ソース材料を蒸気にするために使用される加熱方法です。熱蒸着は、電気抵抗を利用して容器全体、つまり「ボート」を加熱し、それが材料を加熱します。対照的に、電子ビーム蒸着は、集束された高エネルギーの電子ビームを使用して、材料自体の表面のみを直接的かつ強力に加熱します。

これら2つの方法の選択は、加熱メカニズム単独の問題ではなく、その結果に関するものです。電子ビーム蒸着の直接的で強力な加熱は、高融点材料から高純度膜を堆積させる能力を解き放ちます。これは、熱蒸着では根本的に限界がある作業です。

加熱メカニズムの解明

実用的な違いを理解するためには、まず真空チャンバー内で各プロセスがどのように機能するかを視覚化する必要があります。どちらも物理気相成長(PVD)の一種ですが、蒸気発生へのアプローチは根本的に異なります。

熱(抵抗)蒸着:間接加熱

熱蒸着では、ソース材料(多くの場合ペレット状)が、一般に「ボート」または「バスケット」と呼ばれる小さな導電性るつぼに入れられます。

このボートに電流が流されます。その電気抵抗により、トースターのコイルのようにボートは急速に加熱されます。

この熱がソース材料に伝達され、材料は溶融し、最終的に蒸発します。蒸発した原子は真空を介して上方に移動し、基板をコーティングします。

電子ビーム蒸着:直接エネルギー伝達

電子ビーム蒸着は、はるかに的を絞った強力な方法を使用します。タングステンフィラメントが加熱され、高エネルギー電子の流れが生成されます。

磁場を使用してこれらの電子を狭いビームに誘導および集束させ、水冷銅製ハースに置かれたソース材料の表面に照射します。

電子の運動エネルギーは、衝突時に熱エネルギーに変換され、材料表面の小さなスポットが極めて高温に達し、蒸発します。

性能と能力における主な違い

加熱方法の違いは、各技術が達成できるものに大きな相違をもたらします。どちらか一方を選択する決定は、材料要件、純度、およびプロセス複雑性によって左右されます。

材料適合性と温度

電子ビームは莫大なエネルギーを集束させる能力により、熱蒸着の限界をはるかに超える温度に到達できます。

このため、電子ビームは、耐火金属(タングステン、タンタル)や誘電体化合物(二酸化ケイ素)などの高融点材料を堆積させるために不可欠な選択肢となります。熱蒸着では、単純に十分な高温に達することができません。

膜の純度と汚染

電子ビーム蒸着は、一般的により純粋な薄膜を生成します。電子ビームはソース材料のみを加熱し、ハースは水冷されているため、容器からの汚染は事実上排除されます。

熱蒸着では、ボート自体が材料とともに過熱されます。これにより、ボートからの原子も蒸発し、膜に不純物として混入するリスクが生じます。

堆積速度と制御

電子ビームの強力で効率的なエネルギー伝達により、通常、熱蒸着と比較して高い堆積速度が可能になります。

これは、スループットが主要な懸念事項である製造環境において、重要な要素となり得ます。

プロセス柔軟性

電子ビームシステムはより汎用性があります。複数の異なるソース材料を保持できるマルチポケットカルーセルを装備できます。

これにより、単一の真空サイクルで複数の異なる層を堆積させることができ、複雑な光学コーティングや電子デバイス構造を作成するために不可欠です。

トレードオフの理解

電子ビーム蒸着はより高性能ですが、常に優れているわけではありません。選択には、複雑さとコストにおける明確なトレードオフが伴います。

熱蒸着の限界

熱蒸着の主な欠点は、その温度上限です。これにより、使用できる材料の範囲が厳しく制限されます。

より低い融点の材料のより単純な堆積に最適であり、そのシンプルさと低コストが明確な利点となります。

電子ビームの汎用性のコスト

電子ビームシステムは、購入および維持にはるかに複雑で高価です。

高電圧電源、磁気ビーム操縦コンポーネント、および水冷システムは、より単純な堆積作業には不要な運用上の複雑さを追加します。

アプリケーションに適した選択をする

正しい方法を選択するには、目標と技術の核となる強みを一致させる必要があります。

- シンプルさと低融点材料のコストが主な焦点である場合:熱蒸着が明確で効果的な選択肢です。

- 耐火金属や誘電体などの高融点材料の堆積が主な焦点である場合:電子ビーム蒸着が2つのうち唯一の実行可能な選択肢です。

- 可能な限り最高の膜純度を達成することが主な焦点である場合:電子ビーム蒸着の局所加熱と冷却ハースの使用は、大きな利点をもたらします。

- 多層堆積のプロセス柔軟性が主な焦点である場合:マルチポケットソースを備えた電子ビームシステムは、この目的のために特別に設計されています。

加熱方法が材料適合性と膜純度を決定することを理解することで、特定の堆積目標に合った適切なツールを自信を持って選択できます。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱方法 | 容器全体の抵抗加熱 | 材料表面への集束電子ビーム |

| 最高温度 | 低い(ボート材料に制限される) | 非常に高い(最大3,500°C) |

| 材料適合性 | 低融点材料 | 耐火金属、誘電体 |

| 膜の純度 | ボート汚染の可能性あり | 高純度(水冷ハース) |

| 堆積速度 | 中程度 | 高い |

| プロセス複雑性 | シンプル、低コスト | 複雑、高コスト |

| 多層能力 | 限定的 | マルチポケットソースで優れている |

薄膜アプリケーションに適した蒸着方法の選択でお困りですか?

KINTEKは、あらゆる堆積ニーズに対応する実験装置と消耗品を専門としています。当社の専門家が、お客様の材料要件、純度基準、予算制約に基づいて最適なシステムを選択するお手伝いをいたします。

当社の熱蒸着および電子ビーム蒸着ソリューションが、お客様の研究または生産プロセスをどのように強化できるかについて、今すぐお問い合わせください。お客様の特定のアプリケーションに合った適切な技術で、優れた薄膜結果を達成できるようお手伝いいたします。

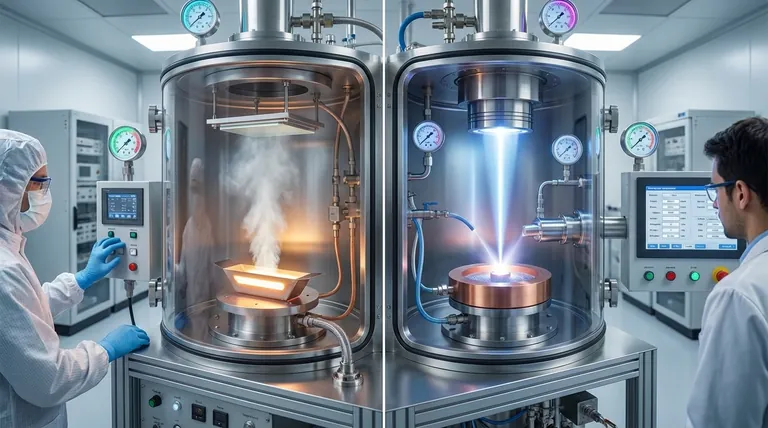

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

よくある質問

- ダイヤモンドテスターで何をテストできますか?本物のダイヤモンドと偽物を正確に識別する

- ろう付け材料の最低融点は?450°Cの閾値を解説

- 抵抗炉内の温度をどのように制御しますか?精密な熱管理をマスターする

- 窒素ガスの物理的特性とは?その力と目に見えない危険性に関するガイド

- ロータリーベーンポンプの利点は何ですか?費用対効果が高く、高性能な真空を実現

- ロータリーエバポレーターは何をしますか?精密なサンプル濃縮のための穏やかな溶媒除去

- 鋳造機にはどのような2つのタイプがありますか?熱間ダイカストと冷間ダイカスト

- 触媒の再利用性を評価する上で、恒温シェーカーやマグネチックスターラーはどのような重要性がありますか?