本質的に、スパッタリングと電子ビーム(e-beam)蒸着はどちらも物理気相成長(PVD)法ですが、材料の蒸気を生成する方法が根本的に異なります。電子ビーム蒸着は、高エネルギーの電子ビームを使用して、るつぼ内のソース材料を沸騰させ、蒸発させます。対照的に、スパッタリングは物理的な衝突を利用し、プラズマ中の高エネルギーイオンがターゲットを衝突させ、微細なビリヤードボールのように原子を叩き出します。

電子ビーム蒸着とスパッタリングの選択は、古典的なエンジニアリングのトレードオフです。電子ビームは、単純な形状に対して速度と材料効率を提供しますが、スパッタリングは、堆積速度を犠牲にして、複雑な表面に優れた膜密着性と被覆性を提供します。

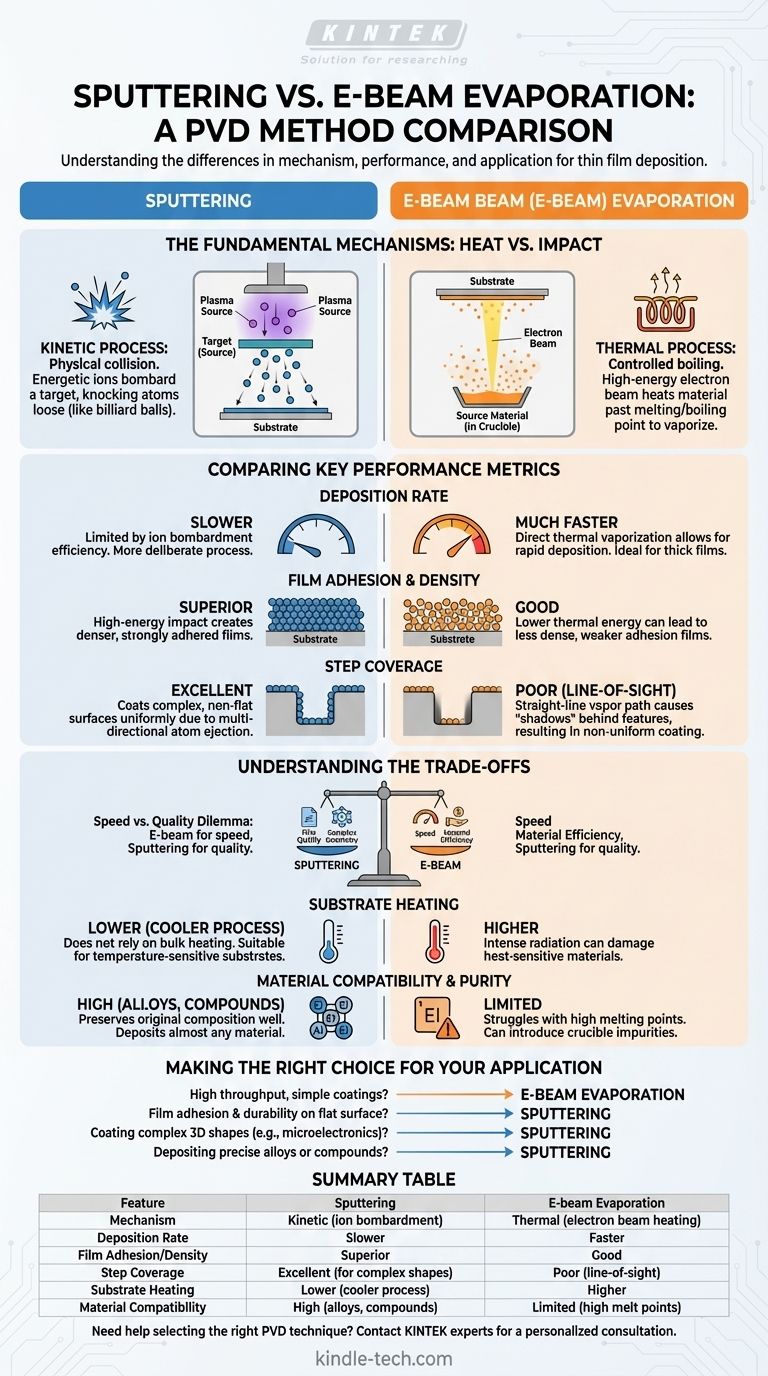

基本的なメカニズム:熱 vs. 衝撃

適切な方法を選択するには、まずそれぞれの薄膜生成の背後にある物理学を理解する必要があります。これらは全く異なる原理で動作します。

電子ビーム蒸着:熱プロセス

電子ビーム蒸着は、本質的に高度に制御された沸騰プロセスです。真空チャンバー内に保持された、ペレットやインゴットなどのソース材料に、集束された電子ビームが照射されます。

この強烈なエネルギーが材料を融点と沸点を超えて加熱し、蒸発させて蒸気雲を形成します。ソースの上に配置された基板は、この蒸気が凝縮する際にコーティングされます。

スパッタリング:運動プロセス

スパッタリングは、物理的で非熱的なプロセスです。まず、真空チャンバー内で、通常はアルゴンなどの不活性ガスからプラズマを生成します。

ソース材料(「ターゲット」)に高電圧が印加され、プラズマからの正のアルゴンイオンが加速してターゲットに衝突します。この衝突は、ターゲットから原子を叩き出す、つまり「スパッタリング」するのに十分な運動量を持っており、これらの原子が移動して基板上に堆積します。

主要な性能指標の比較

メカニズムの違いは、性能、膜品質、および用途適合性に大きな違いをもたらします。

堆積速度

電子ビーム蒸着は、一般的にスパッタリングよりもはるかに高い堆積速度を持っています。直接的な熱プロセスであるため、材料を非常に迅速に蒸発させることができ、厚膜の作成や高スループット製造に最適です。

スパッタリングは、より遅く、より慎重なプロセスです。速度はイオン衝撃の効率によって制限され、これは通常、熱蒸発の速度よりも低いです。

膜密着性と密度

スパッタされた原子は、かなりの運動エネルギーを持ってターゲットから叩き出されます。基板に到達すると、十分な力で衝突し、より高密度で、より強く密着した膜を形成します。

電子ビーム蒸着からの蒸気は、はるかに低い熱エネルギーのみで移動します。これにより、スパッタ膜と比較して、密度が低く、密着性が弱い膜になる可能性があります。

段差被覆性

スパッタリングは、複雑な非平面表面を均一にコーティングする能力である優れた「段差被覆性」を提供します。スパッタされた原子は多くの方向に放出されるため、トレンチの側面やその他の特徴をコーティングできます。

電子ビームは「見通し線」技術です。蒸気はソースから基板まで直線的に移動するため、隆起した特徴の背後に「影」ができ、複雑な地形では被覆性が悪くなります。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。選択は、速度、品質、材料適合性という競合する優先順位のバランスを取ることを伴います。

速度と品質のジレンマ

電子ビーム蒸着の高速性は主な利点ですが、膜品質を犠牲にします。低エネルギーの堆積は、より多孔質で密着性の弱い膜につながる可能性があります。

スパッタリングの遅い堆積速度は、スループットにとって不利な場合が多いですが、結果として生じる高エネルギー衝撃は、優れた密度、純度、密着性を持つ膜を生成します。

基板加熱

電子ビームシステム内の溶融ソースからの強烈な放射は、基板を大幅に加熱する可能性があります。これは、ポリマーや特定の電子部品などの熱に弱い材料を損傷する可能性があります。

スパッタリングは、バルク材料の加熱に依存しないため、はるかに低温のプロセスです。これにより、温度に敏感な基板に膜を堆積させるのに非常に適しています。

材料適合性と純度

スパッタリングは、合金や化合物を含むほぼすべての材料を堆積させることができます。原子が物理的に叩き出されるため、材料の元の組成(化学量論)を非常によく保持することがよくあります。

電子ビーム蒸着は、融点が非常に高い材料や、加熱すると分解する材料には苦戦する可能性があります。また、電子ビームが誤ってソース材料を保持するるつぼに当たると、不純物が混入する可能性もあります。

アプリケーションに適した選択を行う

適切な技術を選択するには、プロジェクトの最も重要な成果を明確に理解する必要があります。

- 単純な光学コーティングや金属コーティングで高スループットが主な焦点である場合:電子ビーム蒸着は、その高い堆積速度のため、多くの場合、より費用対効果の高い選択肢です。

- 平坦な表面での膜密着性と耐久性が主な焦点である場合:堆積原子のエネルギーが高く、より高密度で密着性の高い膜が生成されるため、スパッタリングが優れています。

- マイクロエレクトロニクスや医療機器などの複雑な3D形状をコーティングすることが主な焦点である場合:スパッタリングの優れた段差被覆性は、均一なコーティングを確保するために不可欠です。

- 組成を変えずに精密な合金や化合物を堆積させることが主な焦点である場合:スパッタリングは、材料の元の化学量論を維持するためにはるかに優れた制御を提供します。

これらの核となる原理を理解することで、材料、形状、および性能目標に完全に合致する堆積技術を選択することができます。

要約表:

| 特徴 | スパッタリング | 電子ビーム蒸着 |

|---|---|---|

| メカニズム | 運動(イオン衝撃) | 熱(電子ビーム加熱) |

| 堆積速度 | 遅い | 速い |

| 膜密着性/密度 | 優れている | 良好 |

| 段差被覆性 | 優れている(複雑な形状向け) | 劣る(見通し線) |

| 基板加熱 | 低い(低温プロセス) | 高い |

| 材料適合性 | 高い(合金、化合物) | 限定的(高融点) |

特定のアプリケーションに適したPVD技術の選択でお困りですか?スパッタリングと電子ビーム蒸着の選択は、最適な膜品質、密着性、およびスループットを達成するために重要です。KINTEKは、ラボのニーズに応えるラボ機器と消耗品を専門としています。当社の専門家が、複雑な医療機器のコーティング、耐久性のある光学膜の作成、または精密な合金の堆積に最適なソリューションを決定するお手伝いをいたします。今すぐ当社のチームにご連絡ください。個別相談を通じて、薄膜堆積プロセスを向上させましょう!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク