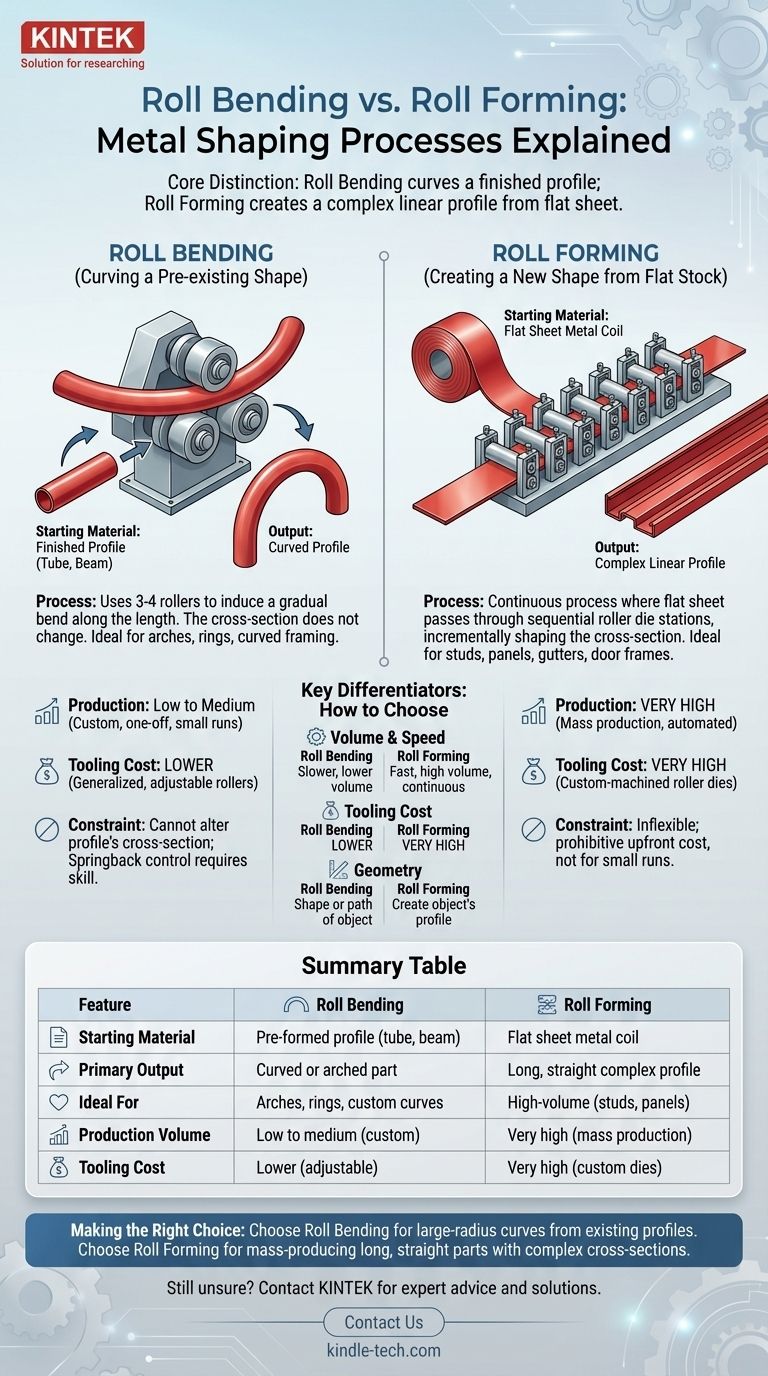

一見すると、ロールベンディングとロールフォーミングはどちらもローラーを使って金属を成形するため、似ているように見えます。しかし、これらは根本的に異なる製造プロセスであり、全く異なる用途のために設計されています。ロールベンディングは、チューブやH形鋼のような既存の構造形状を取り、それを大きな円弧に湾曲させるのに対し、ロールフォーミングは、平らな帯状の板金を取り、それを段階的に複雑な線形断面に成形します。

核となる違いは、入力と出力にあります。ロールベンディングは完成したプロファイルから始まり、曲線を作成します。ロールフォーミングは平らな板金から始まり、複雑な線形プロファイルを作成します。

核となるプロセス:2つの幾何学の物語

各プロセスのメカニズムを理解することで、それぞれの独自の目的が明らかになります。機械、材料の流れ、そして最終製品は、これほどまでに異なるものはありません。

ロールベンディング:既存の形状を湾曲させる

ロールベンディングは、セクションベンディングまたはプロファイルベンディングとも呼ばれ、ピラミッド型またはピンチング型に配置された3つまたは4つのローラーのセットを使用します。

パイプ、アングル材、押し出し材などの事前に成形された構造形状が、これらのローラーに通されます。ローラーの圧力と位置により、材料の長さに沿って徐々に曲げが加えられます。

重要な原則は、プロファイルの断面が変化しないことです。このプロセスは、部品全体を目的の半径に湾曲させるだけで、構造的なアーチ、リング、湾曲したフレームなどのコンポーネントを作成します。

ロールフォーミング:平らな材料から新しい形状を作成する

ロールフォーミングは、長いコイル状の平らな板金から始まる連続プロセスです。このストリップは、長い列に配置された一連のローラーダイステーションを通されます。

各ステーションには独自のローラーセットがあり、全体の曲げのごく一部を段階的に実行します。金属ストリップが連続するステーションを通過するにつれて、その断面は徐々に最終的な複雑なプロファイルに成形されます。

この方法は、金属スタッド、屋根パネル、雨樋、ドアフレームなど、均一な断面を持つ長くまっすぐな部品を作成するために使用されます。

主な差別化要因:選択方法

これら2つのプロセスの選択は、ほとんどの場合、曖昧ではありません。選択は、部品の形状、必要な生産量、および工具にかかる予算によって決定されます。

開始材料と最終形状

ロールベンディングは、寸法的に完成したプロファイルから始まり、その長手方向の形状を直線から曲線に変更します。これは、オブジェクトの経路を成形することだと考えてください。

ロールフォーミングは、単純な平らなシートから始まり、直線経路に沿って複雑な断面形状を作成します。これは、オブジェクトのプロファイル自体を作成することです。

生産量と速度

ロールフォーミングは、非常に高速で自動化された連続プロセスです。特定のプロファイルが何千フィートも必要とされる大量生産向けに設計されています。

ロールベンディングは、はるかに遅く、より慎重なプロセスです。多くの場合、少量カスタム製作、一点物の建築部品、または小規模生産に使用されます。

工具とセットアップコスト

最も大きなビジネス上の違いは、工具への投資です。ロールフォーミングは、曲げの各段階ごとに、一連のカスタム加工されたローラーダイが必要となります。これにより、初期工具コストが非常に高くなり、数万ドルから数十万ドルになることもあります。

ロールベンディングは、より汎用的な、多くの場合調整可能なローラーを使用し、さまざまな標準プロファイルサイズに対応できます。これにより、セットアップと工具コストが大幅に低くなり、小規模な作業にも利用しやすくなります。

トレードオフと限界の理解

万能なプロセスはなく、それぞれに理想的な使用事例を定義する明確な制約があります。これらのトレードオフを客観的に評価することは、適切な製造上の決定を下す上で不可欠です。

ロールベンディングの制約

ロールベンディングの主な制約は、プロファイルの断面を作成したり変更したりできないことです。希望する形状から始める必要があります。

さらに、材料のスプリングバック(金属が元の形状に部分的に戻ろうとする傾向)を制御するには、正確な半径を一貫して達成するために、オペレーターの高度なスキルと経験が必要です。

ロールフォーミングの高い参入障壁

ロールフォーミングの主な欠点は、法外な初期工具コストです。この投資は、多くのユニットにコストを償却できる非常に高い生産量がある場合にのみ正当化されます。

このプロセスは柔軟性もありません。一度ローラーダイのセットが作成されると、特定のプロファイルしか生産できません。設計変更には高価な再工具が必要です。プロトタイピングや少量生産には全く不向きです。

アプリケーションに最適な選択をする

プロジェクトの主な目標に焦点を当てれば、正しいプロセスの選択は簡単になります。曲線を作成するのか、それともプロファイルを作成するのか?

- 既存のチューブ、梁、押し出し材から大径の曲線、リング、アーチを作成することが主な目的の場合: ロールベンディングが正しく、最も費用対効果の高い方法です。

- 板金から一貫した複雑な断面を持つ長尺の直線部品を大量生産することが主な目的の場合: ロールフォーミングは、規模での速度と部品あたりの低コストを達成するための唯一の実行可能なプロセスです。

- 少量の直線カスタムプロファイルを作成することが主な目的の場合: どちらのプロセスも理想的ではありません。少量生産により柔軟性を提供するプレスブレーキを検討すべきです。

既存のプロファイルを湾曲させることと新しいプロファイルを成形することの根本的な違いを理解することで、設計意図と生産目標に完全に合致する製造プロセスを自信を持って選択できます。

要約表:

| 特徴 | ロールベンディング | ロールフォーミング |

|---|---|---|

| 開始材料 | 事前に成形された構造プロファイル(チューブ、梁) | 平らな板金コイル |

| 主な出力 | 湾曲またはアーチ状の部品 | 複雑な断面を持つ長尺の直線部品 |

| 理想的な用途 | アーチ、リング、カスタム曲線 | 大量生産(例:金属スタッド、パネル) |

| 生産量 | 低~中(カスタム、一点物) | 非常に高い(大量生産) |

| 工具コスト | 低い(汎用、調整可能なローラー) | 非常に高い(カスタムローラーダイ) |

どの金属成形プロセスがあなたのプロジェクトに適しているか、まだ不明ですか?

KINTEKでは、お客様の実験室および製造ニーズに合った適切な機器と専門家のアドバイスを提供することに特化しています。構造プロファイルでも板金でも、当社のチームが精度、効率、費用対効果を確保するための完璧なソリューションを選択するお手伝いをいたします。

特定のアプリケーションについてご相談いただくには、お問い合わせフォームから今すぐお問い合わせください。KINTEKがお客様の成功をどのようにサポートできるかをご覧ください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 実験材料・分析用金属顕微鏡試料作製機

- 高精度ダイヤモンドワイヤー切断機 実験室用ソー精密ワイヤーEDM切断機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- パワフルプラスチック粉砕機