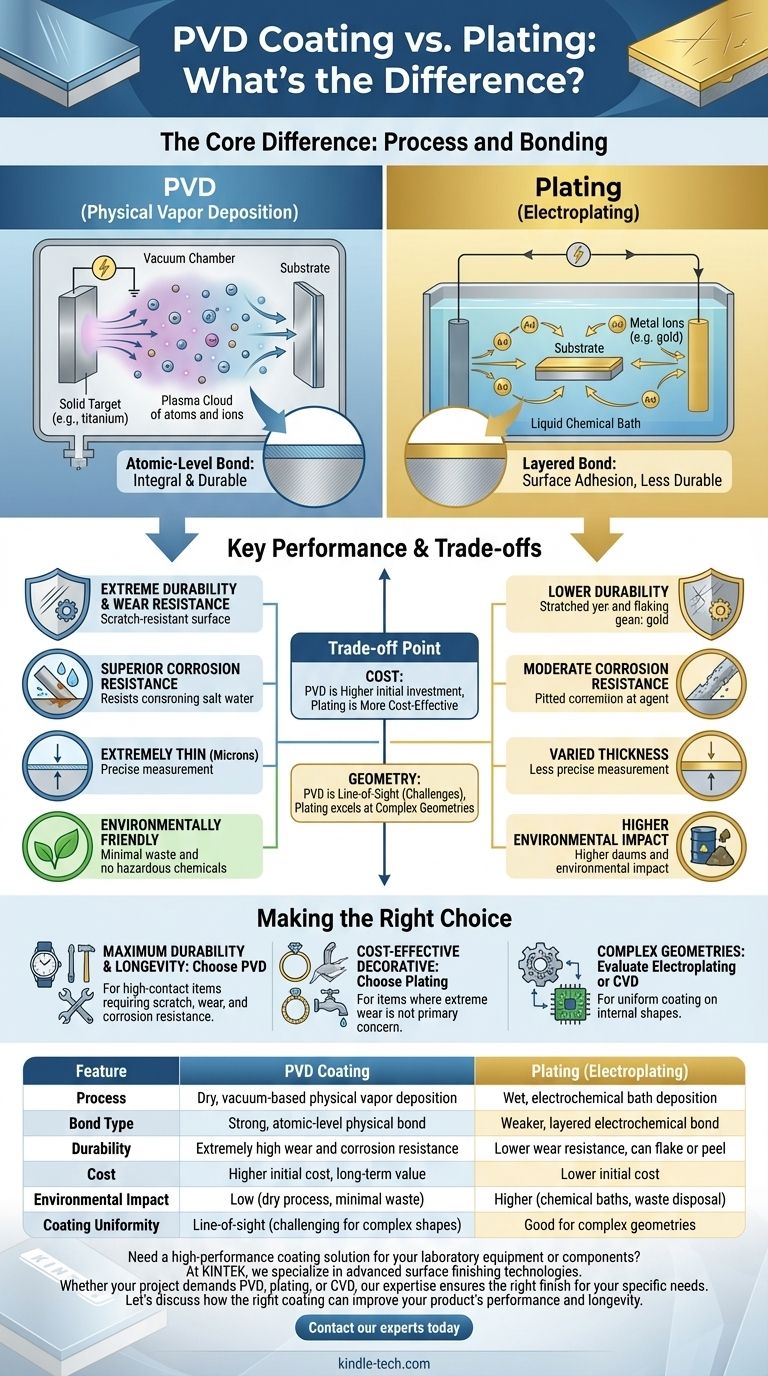

PVDコーティングとメッキの根本的な違いは、適用プロセスと生成される結合の性質にあります。PVD(物理蒸着)は、薄膜を原子レベルで表面に物理的に結合させ、極めて耐久性の高い仕上げを実現する真空蒸着法です。対照的に、従来のメッキ(電気メッキ)は、液体浴中での電気化学プロセスを使用して金属層を表面に堆積させますが、これは統合性が低く、耐久性も劣ります。

これら2つのプロセスの選択は、根本的なトレードオフにかかっています。メッキは目的の表面仕上げを実現するための費用対効果の高い方法を提供する一方、PVDは摩耗や腐食に対する耐性がはるかに高い、高性能で長持ちするソリューションを提供します。

根本的な違い:プロセスと結合

各方法の実用的な結果を理解するには、まずその仕組みを理解する必要があります。「どのように」が最終製品の耐久性、コスト、および適用可能性を決定します。

PVDの仕組み:真空下での物理的結合

PVDは、高真空チャンバー内で実行されるドライコーティングプロセスです。従来の意味での液浸や化学反応ではありません。

このプロセスでは、チタンやジルコニウムなどの固体原料を蒸発させ、原子またはイオンのプラズマにします。その後、高電圧の電荷がこれらの粒子をターゲットオブジェクトに誘導し、そこで凝縮して薄く、しっかりと結合した膜を形成します。

これは原子レベルの結合の一種と考えるとよいでしょう。堆積された材料は、単に表面に乗っている層ではなく、表面の不可欠な部分となります。

メッキの仕組み:電気化学的堆積

メッキの最も一般的な形態は電気メッキです。このプロセスでは、対象物(基板)を、メッキする金属(金やニッケルなど)の溶解したイオンを含む化学浴に浸漬します。

浴に電流を流すと、金属イオンが移動し、基板の表面に堆積します。これにより新しい金属層が作成されますが、これは母材の表面に付着した別個の層となります。

CVD(化学蒸着)に関する注意点

PVDとCVDを区別することも有用です。どちらも蒸着法ですが、CVDは前駆体ガス間の化学反応を使用して基板表面に膜を作成します。CVDは、複雑な内部形状であっても、非常に均一な(コンフォーマルな)コーティングを作成するのに優れています。

主要な性能指標の比較

適用プロセスの違いは、性能に大きなばらつきをもたらし、これが仕上げを選択する際の決定要因となることがよくあります。

耐久性と耐摩耗性

PVDはメッキよりも大幅に耐久性があります。コーティングは原子レベルで結合しているため、信じられないほど硬く、傷や摩耗に対して高い耐性を持ちます。剥がれたり剥がれたりすることはありません。

対照的に、メッキされた表面は、より柔らかく、別個の層です。傷がつくと、コーティングが損なわれ、下の母材が露出して故障につながる可能性があります。

耐食性

PVDコーティングの緻密で非多孔質な性質は、汗、塩水、その他の環境要因による腐食に対する優れたバリアを提供します。

メッキはある程度の耐食性を提供しますが、コーティングの傷や欠陥は腐食が始まり、メッキ層の下に広がる可能性のある故障点となります。

外観と厚さ

どちらのプロセスも幅広い色と仕上げを実現できます。しかし、PVD膜は非常に薄く(多くの場合わずか数ミクロン)、その巨大な耐久性を持ちながら、部品の基本的な表面の質感や寸法を変えることはありません。

トレードオフの理解

どちらの技術も万能ではありません。これらは異なる目標のために設計されたツールであり、それぞれに明確な利点と欠点があります。

コストとエネルギー消費

メッキは通常、PVDよりも安価なプロセスです。装置が複雑でなく、エネルギー要件も低く、通常は低電圧の電流のみを必要とします。

PVDは、真空チャンバーとサポート技術に多額の初期投資が必要です。また、原料を蒸発させるために高温や強力なアーク放電を必要とすることが多く、エネルギー集約的なプロセスでもあります。

環境への影響

PVDは一般的に環境に優しいプロセスと見なされています。真空中で行われるドライプロセスであり、廃棄物が最小限に抑えられ、電気メッキに一般的な有害化学物質を回避します。

従来の電気メッキは、重金属や酸を含む化学浴に依存しており、これらは慎重な取り扱いと専門的な廃棄が必要な廃棄物を生成します。

幾何学的制約

PVDは視線プロセスです。これは、深い凹部、鋭い内側の角、または複雑な三次元形状を均一にコーティングすることが困難であることを意味します。

メッキは液体浴中で行われるため、複雑な形状をより容易にコーティングできますが、厚さの均一性を完全に達成することは依然として課題となる場合があります。

用途に応じた適切な選択

選択は、プロジェクトの特定の要求に基づいた意図的な決定であるべきです。

- 最大の耐久性と長寿命を主な焦点とする場合: 傷、摩耗、腐食に対する優れた耐性を持つPVDを選択してください。これは、時計、工具、ハードウェアなどの接触頻度の高いアイテムに特に適しています。

- 装飾目的で費用対効果を主な焦点とする場合: 極端な摩耗が主な懸念事項ではないアイテムについては、メッキは実行可能で伝統的な選択肢です。

- 複雑な内部形状のコーティングを主な焦点とする場合: 優れた被覆率を持つ電気メッキを評価するか、最も高精度で均一なコーティングが必要な場合はCVDプロセスを検討してください。

各仕上げの背後にある基本的なプロセスを理解することで、製品のライフサイクルと性能目標に完全に合致するソリューションを選択できるようになります。

要約表:

| 特徴 | PVDコーティング | メッキ(電気メッキ) |

|---|---|---|

| プロセス | ドライ、真空ベースの物理蒸着 | ウェット、電気化学浴堆積 |

| 結合タイプ | 強力な原子レベルの物理的結合 | 比較的弱い層状の電気化学的結合 |

| 耐久性 | 極めて高い耐摩耗性と耐食性 | 耐摩耗性が低く、剥がれたり剥がれたりする可能性がある |

| コスト | 初期コストは高いが、長期的な価値がある | 初期コストが低い |

| 環境への影響 | 低い(ドライプロセス、廃棄物最小限) | 高い(化学浴、廃棄物処理) |

| コーティングの均一性 | 視線(複雑な形状では困難) | 複雑な形状に対して良好 |

実験装置やコンポーネントに高性能なコーティングソリューションが必要ですか?

KINTEKでは、高度な表面仕上げ技術を専門としています。プロジェクトが重要なラボツールのためのPVDコーティングの極端な耐久性を必要とするか、装飾部品のための費用対効果の高いメッキソリューションを必要とするかにかかわらず、当社の専門知識があらゆる特定のニーズに最適な仕上げを保証します。

当社が提供するもの:

- 優れた耐久性: 摩耗、腐食、化学薬品に強いPVDコーティングで機器を保護します。

- 技術的専門知識: アプリケーションの形状と性能要件に最適なプロセス(PVD、メッキ、またはCVD)に関するガイダンスを提供します。

- 品質と精度: 製品の寿命と性能を向上させる、一貫した高品質の仕上げを実現します。

適切なコーティングが製品の性能と寿命をどのように向上させるかについて、ぜひご相談ください。専門家によるコンサルテーションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置