根本的に、PVDとCVDコーティングの違いは、堆積される材料の状態と必要な温度にあります。PVD(物理気相成長法)は、固体材料を蒸気に変えて部品をコーティングする低温の物理プロセスであるのに対し、CVD(化学気相成長法)は、前駆体ガスを使用して部品表面で化学反応を通じて固体コーティングを生成する高温の化学プロセスです。

PVDとCVDの選択は、どちらが普遍的に「優れているか」ではなく、タスクに適しているかどうかにかかっています。この決定は、ほぼ完全に基板材料の耐熱性と、最終的なコーティング表面に要求される特定の性能特性に依存します。

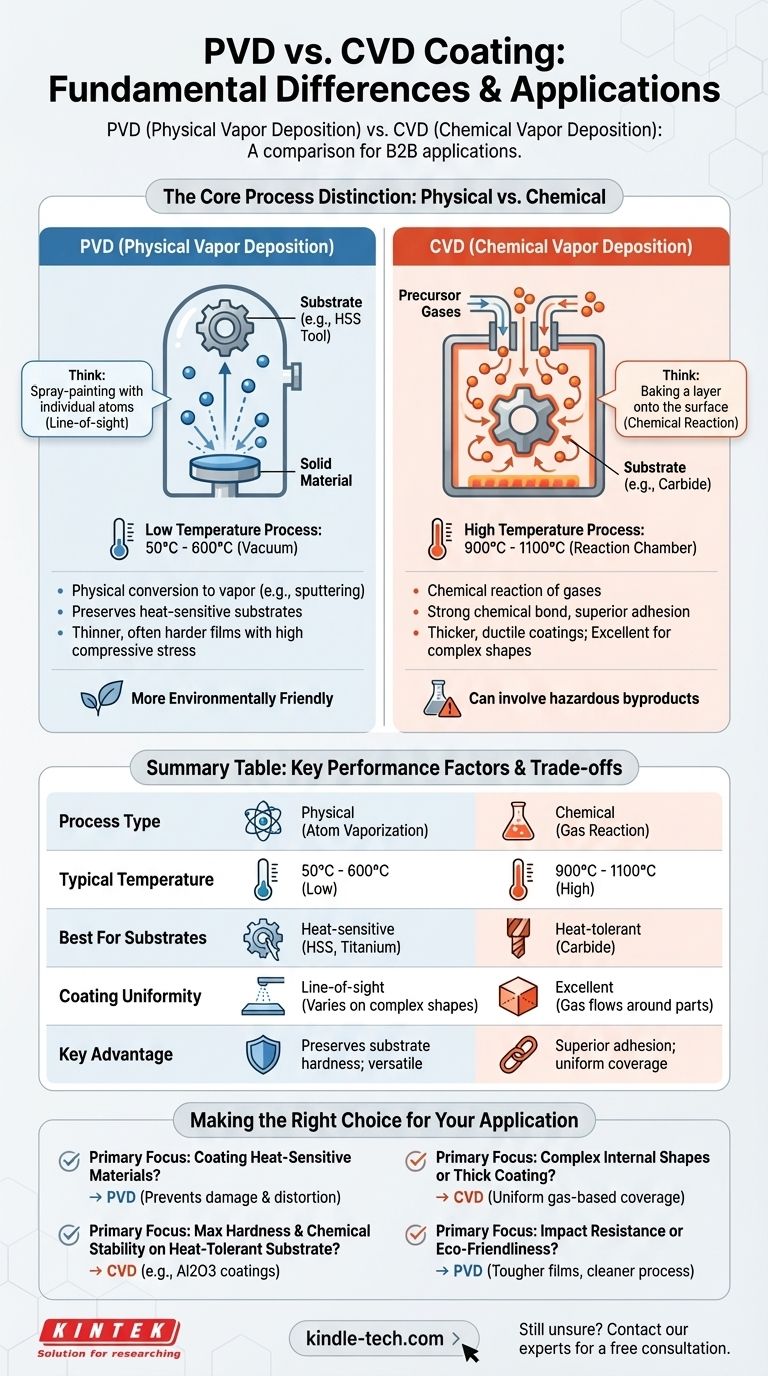

コアプロセスの違い:物理対化学

名前自体が主な違いを示しています。一方のプロセスは物理的であり、もう一方は化学的であり、この区別は実用上大きな結果をもたらします。

PVDの仕組み(物理的方法)

PVDは低温プロセスであり、通常、真空チャンバー内で50°Cから600°Cの間で実施されます。固体のコーティング材料は、スパッタリングや蒸発などの方法によって物理的に蒸気に変換されます。

このプロセスを原子レベルでのスプレー塗装のように考えてください。気化した材料は直線(視線)で移動し、基板上に凝縮して薄くて硬い膜を形成します。

CVDの仕組み(化学的方法)

CVDは高温プロセスであり、しばしば900°Cから1100°Cを必要とします。揮発性の前駆体ガスを反応チャンバーに導入します。

これらのガスは加熱された基板の表面で分解・反応し、新しい固体材料(コーティング)を形成します。これは塗装というよりは、表面に層を焼き付けるようなもので、材料(ガス)が反応して化学的に結合した膜を形成します。

主要な性能要因と用途

プロセス温度と堆積方法の違いは、これらのコーティングが実際のアプリケーションでどのように機能するかに直接影響します。

プロセス温度の影響

これはプロセスを選択する上で最も重要な要因です。CVDの高温は、熱に敏感な材料を焼きなまし、軟化させ、または歪ませる可能性があります。

例えば、ハイス鋼(HSS)工具は、高温のCVDプロセスにさらされると硬度と直線性(まっすぐさ)を失います。このような材料の場合、PVDが理想的な選択肢となります。なぜなら、その低温適用温度が基板の構造的完全性を維持するからです。

コーティング材料と密着性

CVDは歴史的に、特に酸化アルミニウム(Al2O3)など、優れた硬度、耐摩耗性、化学的安定性を低コストで提供する特定の材料の堆積に優れています。高温反応は基板との非常に強い化学結合を生み出します。

PVD技術はより幅広い材料に対応できるように進歩していますが、熱に耐えられる基板に対しては、CVDの化学結合の方が一般的に優れた密着性をもたらします。

硬度と潤滑性

PVDとCVDコーティングの両方は、高い微細硬度と潤滑性(低い摩擦係数)という2つの主要な特性を提供することで、工具の性能を大幅に向上させます。

極度の硬度(多くの場合80 Rcを超える)は研磨摩耗から保護し、潤滑性は摩擦と発熱を低減し、材料が工具に付着するのを防ぎます。

トレードオフの理解

コーティングを選択するには、各方法の利点と欠点を客観的に見る必要があります。

基板適合性

これが最も重要なトレードオフです。CVDは、カーバイドのように極度の熱に耐えられる材料に限定されます。PVDははるかに多用途であり、CVDの高温に耐えられない鋼、チタン合金、その他の材料のコーティングに適しています。

幾何学的制約

PVDは視線プロセスであるため、複雑な内部形状を均一にコーティングするのに苦労する場合があります。CVDガスは部品の周りを流れるため、露出したすべての表面に均一で一貫したコーティングが可能であり、これは複雑な部品にとって大きな利点です。

膜特性

CVDは通常、より厚く、より延性の高い、高い密着性を持つコーティングを生成します。PVD膜は薄く、より脆い場合がありますが、高い圧縮応力を示すことが多く、これはクラックの伝播を防ぎ、耐衝撃性を向上させるのに役立ちます。

環境への影響

PVDは一般的に、より環境に優しいプロセスと見なされます。真空中で動作し、有害な副産物を生成しません。一部のCVDプロセスで使用される前駆体ガスは有毒または腐食性の場合があり、慎重な取り扱いと廃棄が必要です。

用途に合わせた正しい選択をする

正しいプロセスを選択するには、アプリケーションの最も重要な要件を優先する必要があります。

- 熱に敏感な材料(HSS工具など)のコーティングが主な焦点である場合: 基板の損傷や歪みを防ぐ低温プロセスであるため、PVDのみが実行可能な選択肢です。

- 熱に耐性のある基板(カーバイドなど)に対して最大の硬度と化学的安定性を得ることに焦点を当てている場合: CVD(特に

Al2O3コーティング)は、優れた耐久性と強力な化学結合を提供します。 - 複雑な内部形状のコーティングや非常に厚いコーティングの実現に焦点を当てている場合: CVDのガスベースのプロセスは、視線によるPVDプロセスよりも均一なカバレッジを提供します。

- 耐衝撃性または環境への配慮が主な焦点である場合: PVDは、より強靭な膜とクリーンな動作特性を提供するため、一般的に優れた選択肢です。

最終的に、基本的なプロセスを理解することで、特定のコンポーネントの最高の性能を引き出すコーティングを選択できるようになります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセスタイプ | 物理的(原子蒸発) | 化学的(ガス反応) |

| 標準温度 | 50°C - 600°C(低温) | 900°C - 1100°C(高温) |

| 最適な基板 | 熱に敏感な材料(HSS、チタン) | 耐熱性材料(カーバイド) |

| コーティングの均一性 | 視線(複雑な形状ではばらつきあり) | 優れている(ガスが部品の周りを流れる) |

| 主な利点 | 基板硬度を維持、多用途 | 優れた密着性、均一な被覆範囲 |

まだお使いのアプリケーションに最適なコーティングプロセスがわからないですか?

KINTEKでは、表面工学のためのラボ機器と消耗品の専門家です。当社の専門家は、工具寿命の向上、性能の改善、ROIの最大化のために、理想的なPVDまたはCVDソリューションを選択するお手伝いをします。

今すぐお問い合わせいただき、特定の基板とコーティング要件についてご相談ください → 無料相談を受ける

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機