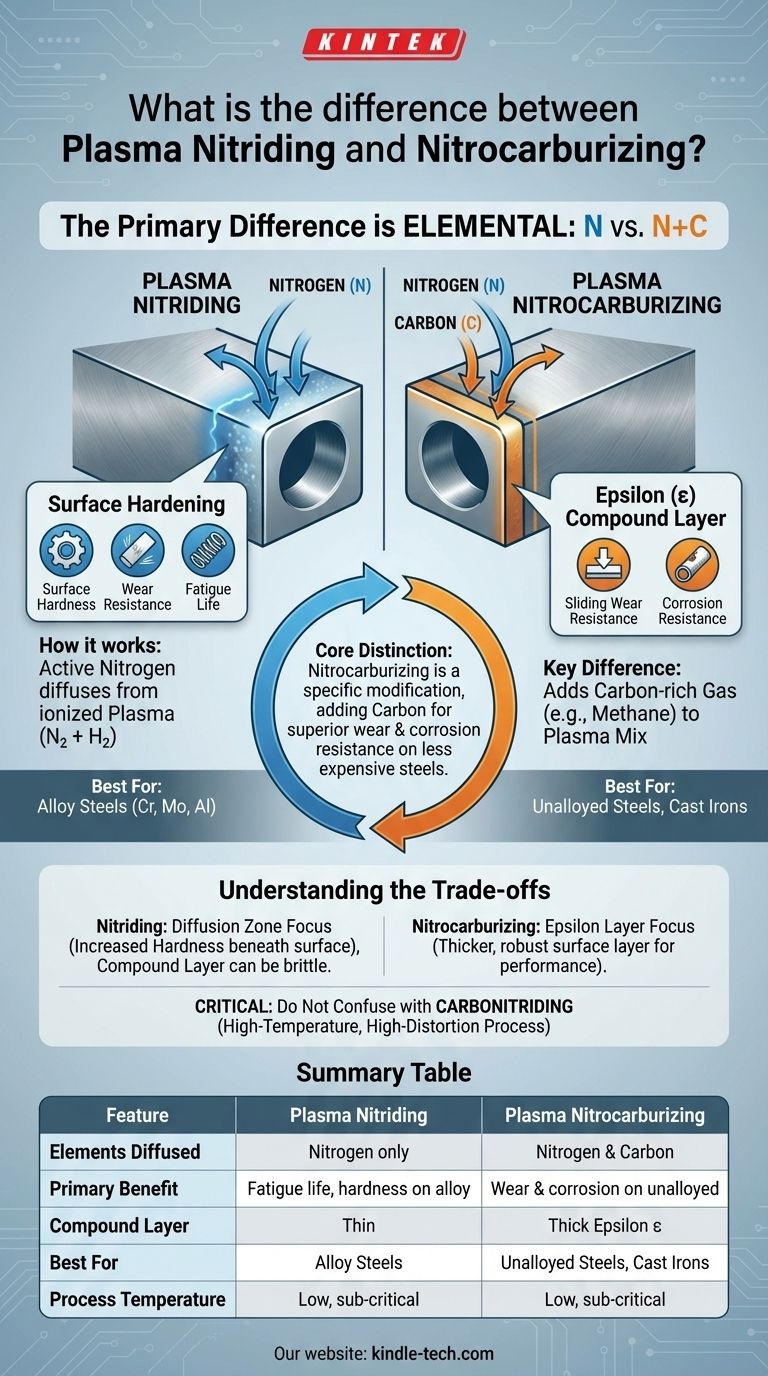

主な違いは元素にあります。プラズマ窒化は、窒素のみを金属表面に拡散させる表面硬化プロセスです。プラズマ窒化炭化処理は、このプロセスのバリエーションであり、窒素と少量の炭素の両方を表面に拡散させ、独自の特性を持つ明確な化合物層を形成します。

核心的な区別は、2つの競合するプロセスではなく、一方が他方の特定の変更であるという点にあります。窒化炭化処理は、特に安価な非合金鋼において、優れた耐摩耗性と耐食性を達成するために、窒化プロセスに炭素を追加します。

基礎:プラズマ窒化の理解

表面硬化の目的

窒化は熱化学的浸炭プロセスです。その目的は、母材の靭性を変えることなく、金属部品の表面特性を大幅に向上させることです。

主な利点は、表面硬さの増加、耐摩耗性の向上、および疲労寿命の大きな改善です。

窒化の仕組み

このプロセスでは、鉄系金属部品を制御された臨界温度以下(母材の構造が変化する点未満)に加熱します。その後、活性窒素に晒されます。

この活性窒素が鋼の表面に拡散し、鉄や存在する他の合金元素と反応して硬い金属窒化物を形成します。

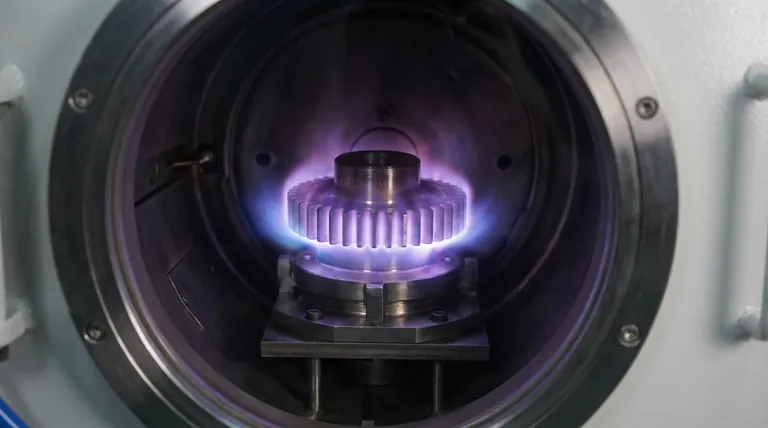

「プラズマ」法

「プラズマ」は、活性窒素を生成するために使用される方法を指します。このプロセスでは、窒素と水素のガスの混合物が真空中で高電圧電界によって励起されます。

これによりイオン化ガス、すなわちプラズマが生成され、窒素イオンが効率的に部品の表面に拡散のために供給されます。

バリエーション:窒化炭化処理の導入

主な違い:炭素の追加

プラズマ窒化炭化処理は、プラズマ窒化と同じ窒素・水素ガス混合物から始まります。しかし、メタンや二酸化炭素などの炭素含有量の多いガス(通常1〜3%)が混合物に少量追加されます。

この追加により、窒素と炭素の両方が鋼の表面に共拡散することが可能になります。

結果:イプシロン(ε)化合物層

炭素の導入は、イプシロン(ε)化合物層(Fe₂-₃CₓNᵧ)として知られる特定の表面層の形成を促進します。

この層は特に緻密で安定しており、滑り摩耗、焼き付き、腐食に対して優れた耐性を提供します。

窒化炭化処理を使用するタイミング

このプロセスは、強力な窒化形成合金元素を含まない材料に対して特に効果的であり、一般的に使用されます。

標準的な窒化処理では効果が低い、非合金鋼(普通炭素鋼)や鋳鉄にとって望ましい処理方法です。

トレードオフの理解

化合物層 対 拡散層

標準的な窒化処理では、主な利点はしばしば表面下の「拡散層」から得られ、硬度が増加します。表面のごく薄い化合物層は、時には脆くなることがあります。

窒化炭化処理は、より厚く、より堅牢で、より延性の高い化合物層を作成するように特別に設計されています。目標は、主要な性能向上を提供するこのイプシロン層を形成することです。

材料の適合性

標準的な窒化処理は、クロム、モリブデン、アルミニウムなど、強力な窒化物形成元素を含む合金鋼に対して最も効果的です。

窒化炭化処理は、普通炭素鋼に硬い耐摩耗性のケースを提供することで、窒化処理の適用範囲をより安価な材料に広げます。

一般的な混乱点:浸炭窒化

窒化炭化処理と浸炭窒化を混同しないことが重要です。浸炭窒化は、炭素と窒素の両方を追加する全く異なる高温プロセス(通常1450°F〜1550°F)であり、浸炭により近い働きをします。

窒化炭化処理は、窒化処理と同様に、低温の臨界温度以下のプロセスであり、歪みがはるかに少なく、冶金学的な結果が根本的に異なります。

部品に最適な選択を行う

正しいプロセスの選択は、母材と目的とする性能結果に完全に依存します。

- 合金鋼の疲労寿命と表面硬度の向上を主な目的とする場合: 標準的なプラズマ窒化が最も効果的な選択肢です。

- 非合金鋼や鋳鉄の優れた耐摩耗性と耐食性の作成を主な目的とする場合: プラズマ窒化炭化処理が決定的な解決策です。

- 低炭素鋼に薄くて硬いケースが必要で、高温やある程度の歪みに耐えられる場合: 浸炭窒化という別のプロセスを調査する必要があります。

この違いを理解することで、最適な部品性能とコスト効率を実現するために、正確な表面処理を選択できるようになります。

要約表:

| 特徴 | プラズマ窒化 | プラズマ窒化炭化処理 |

|---|---|---|

| 拡散する元素 | 窒素のみ | 窒素と炭素 |

| 主な利点 | 合金鋼の疲労寿命、表面硬度 | 非合金鋼/鋳鉄の耐摩耗性・耐食性 |

| 化合物層 | 薄く、時には脆い | 厚く、堅牢なイプシロン(ε)層 |

| 最適 | 合金鋼(Cr、Mo、Al) | 非合金鋼/普通炭素鋼、鋳鉄 |

| プロセス温度 | 低温、臨界温度以下 | 低温、臨界温度以下 |

部品に最適な表面処理の選択でお困りですか? KINTEKは、プラズマ窒化や窒化炭化処理を含む高度な熱処理ソリューションを専門としています。当社の専門知識により、お客様の研究所や製造プロセスが要求する正確な表面硬度、耐摩耗性、疲労寿命を実現できます。お客様固有の材料と性能要件について、今すぐ専門家にご相談ください!

ビジュアルガイド