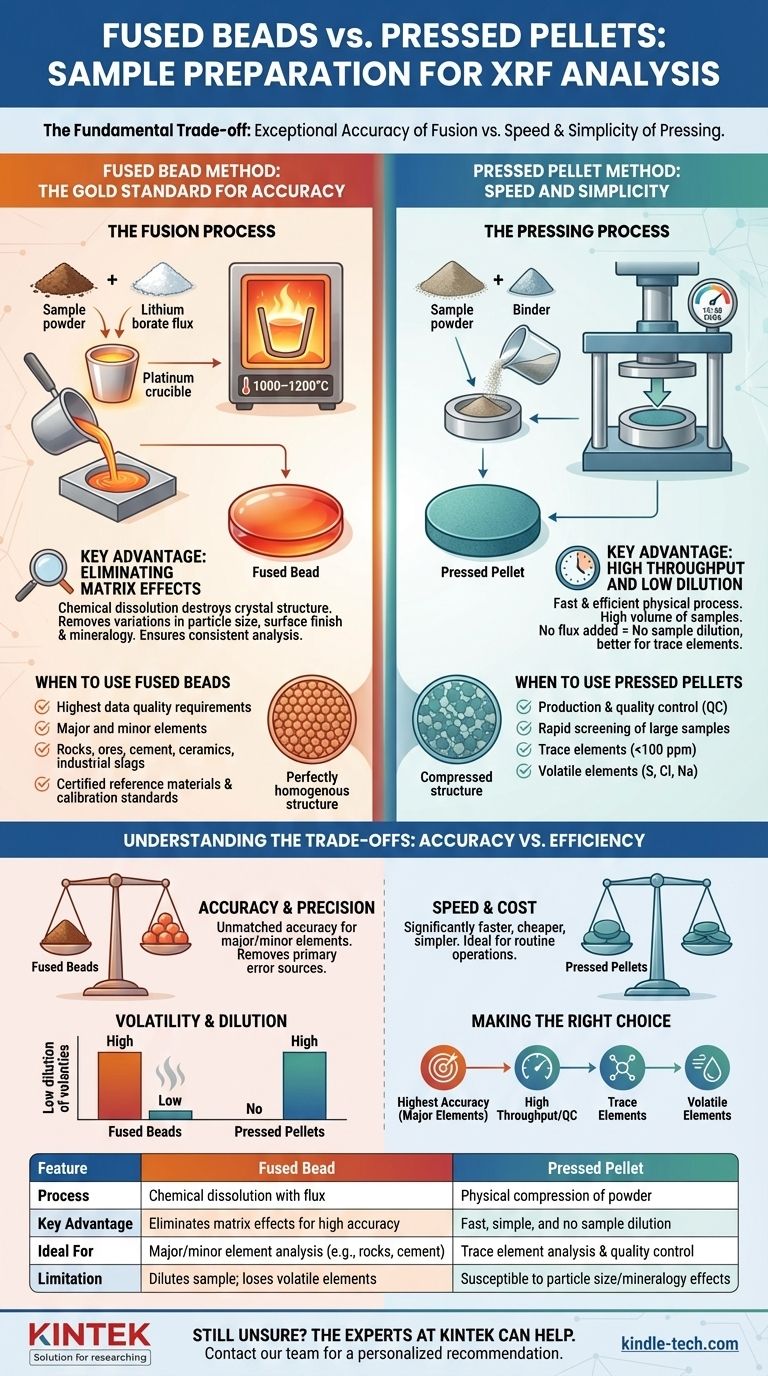

要するに、溶融ビードはサンプルをフラックスと融解させて作られる均質なガラスディスクであり、加圧ペレットは粉末状のサンプルを加圧して作られる固体ウェーハです。溶融法はサンプルを化学的に溶解することで物理的な不均一性を排除し、優れた精度を実現します。加圧ペレット法はよりシンプルで迅速な物理的プロセスですが、分析誤差の影響を受けやすいです。

溶融ビードと加圧ペレットの選択は、X線蛍光(XRF)分析における根本的なトレードオフです。それは、融合の卓越した精度と、加圧のスピードと簡便さのどちらを選ぶかということです。このトレードオフを理解することが、信頼できる結果を得るための鍵となります。

溶融ビード法:精度のゴールドスタンダード

精度が最優先される場合、溶融ビードは推奨されるサンプル調製法です。これは、XRF分析に理想的な、完全に均質なサンプルを作成するために設計された化学プロセスです。

融解プロセス

溶融ビードを作成するには、正確に秤量された少量のサンプルをホウ酸リチウムフラックス(テトラホウ酸リチウムやメタホウ酸リチウムなど)と混合します。この混合物を白金るつぼに入れ、約1000〜1200°Cで加熱し、サンプルが溶融したフラックスに完全に溶解するまで待ちます。得られた液体を型に流し込み、冷却して滑らかな固体ガラスディスクを形成します。

主な利点:マトリックス効果の排除

融解の主な利点は、物理的なマトリックス効果の排除です。サンプルを溶解することにより、この方法は元の結晶構造を破壊し、サンプル間で異なる粒子サイズ、表面仕上げ、鉱物学のばらつきを取り除きます。これにより、X線分光計が常に均質な物質を分析することが保証され、精度と再現性が劇的に向上します。

溶融ビードを使用するタイミング

この方法は、最高のデータ品質が要求される用途の基準となります。岩石、鉱石、セメント、セラミックス、産業スラグなどの材料中の主成分および副成分の分析に理想的です。また、認証標準物質や一次校正標準を作成するために必要な方法でもあります。

加圧ペレット法:スピードと簡便性

加圧ペレットは、スピードとサンプル処理能力を優先する物理的な調製法です。迅速な結果が不可欠な品質管理やプロセス監視において、しばしば採用される手法です。

加圧プロセス

まず、サンプルを非常に微細で均一な粉末に粉砕します。この粉末は、粒子を接着させるために結合剤(ワックスやセルロースなど)と混合されることがよくあります。その後、混合物をダイに注ぎ込み、非常に高い圧力(通常15〜30トン)で圧縮し、分析用の平らで滑らかな表面を持つ高密度で安定したペレットを形成します。

主な利点:高いスループットと希釈の少なさ

加圧の主な利点はその効率性です。プロセスは迅速で、比較的安価な機器(粉砕機と油圧プレス)を使用し、大量のサンプルを素早く調製できます。さらに、フラックスを添加しないため、サンプル希釈がなく、非常に低い濃度で元素を検出するのにより適しています。

加圧ペレットを使用するタイミング

この方法は、生産および品質管理環境に最も適しています。多数の類似サンプルの迅速なスクリーニング、微量元素(ppmレベル)の分析、および融解に必要な高温で失われる揮発性元素の測定に優れています。

トレードオフの理解:精度 vs. 効率

どちらの方法も万能ではありません。正しい選択は、分析要件に完全に依存します。

精度と再現性

溶融ビードは、測定誤差の主な原因を取り除くため、主成分および副成分濃度に対して比類のない精度を提供します。加圧ペレットは、サンプルの異なる結晶構造がX線信号を変化させる可能性のある粒子サイズ効果や鉱物学的効果による誤差の影響を受けやすいです。

元素の揮発性とサンプルの希釈

融解の高温により、硫黄(S)、塩素(Cl)、ナトリウム(Na)などの揮発性元素が蒸発し、不正確で低い測定値につながる可能性があります。加圧ペレットは室温で調製されるため、これらの元素には必須の方法となります。同様に、溶融ビードのフラックスはサンプルを希釈するため、濃度が機器の検出限界を下回ると、微量元素分析が困難または不可能になることがあります。

コスト、時間、複雑さ

融解はより高価で時間がかかります。融解装置、高価な白金るつぼ、高純度のフラックスが必要です。プロセスはより複雑で、より高いレベルのオペレーターのスキルが求められます。加圧は著しく速く、安価で、実行が簡単であるため、ルーチン操作に最適です。

分析に適切な選択をする

特定の分析目標と各技術の限界に基づいて、サンプル調製方法を選択してください。

- 主成分の最高精度(例:地質サンプルやセメント)が主な焦点である場合: 溶融ビード法のみが信頼できる選択肢です。

- ハイスループットスクリーニングまたはルーチン品質管理が主な焦点である場合: 加圧ペレットのスピードと簡便性が理想的です。

- 微量元素分析(<100 ppm)が主な焦点である場合: サンプル希釈を避け、信号強度を最大化するために加圧ペレットを使用してください。

- 揮発性元素(S、Cl、Br、Naなど)の分析が主な焦点である場合: 調製中に元素が失われるのを防ぐために、必ず加圧ペレットを使用する必要があります。

最終的に、各手法の長所と短所を理解することが、信頼できるデータを生成するための力となります。

要約表:

| 特徴 | 溶融ビード | 加圧ペレット |

|---|---|---|

| プロセス | フラックスを用いた化学的溶解 | 粉末の物理的圧縮 |

| 主な利点 | 高精度のためマトリックス効果を排除 | 迅速、シンプル、サンプル希釈なし |

| 理想的な用途 | 主成分/副成分分析(例:岩石、セメント) | 微量元素分析と品質管理 |

| 制限事項 | サンプルを希釈する。揮発性元素を失う | 粒子サイズ/鉱物学の影響を受けやすい |

まだ、ラボの分析に適した方法がわからないですか? KINTEKの専門家がお手伝いします。当社は、溶融ビードと加圧ペレットの両方の調製に対応する適切なラボ機器と消耗品を提供することに特化しており、信頼できる正確な結果が得られるよう保証します。

当社のチームに今すぐお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、お客様のラボのニーズに合わせた個別のおすすめをご提案します。

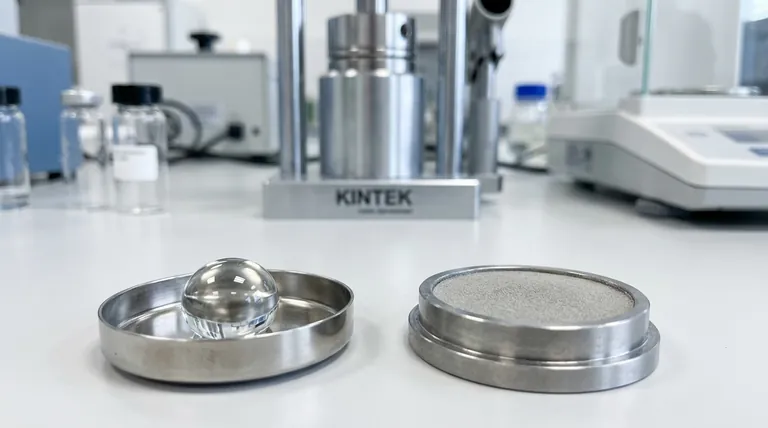

ビジュアルガイド

関連製品

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボ用油圧ペレットプレス実験装置

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用油圧ペレットプレス機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- 固体電池カソードにおける大型油圧プレスの目的とは?最大化された高密度化のために770MPaを達成する

- 油圧プレスにはどのような3つの用途がありますか?産業と科学のための力増幅の発見

- 実験室用油圧プレスによって提供される高圧は、固体電池セルの形成にどのように影響しますか?

- 油圧プレスに関連するリスクは何ですか?主な安全上および運用上の危険

- 粉末圧縮に実験室用油圧プレスを使用する目的は何ですか?正確なペレットの高密度化を実現する

- 全固体電池で720 MPaの油圧プレスが必要なのはなぜですか?最適なイオン経路と密度を実現

- ペレットミルの圧縮比とは?高品質で耐久性のあるペレットの鍵

- 単軸油圧プレスは、NaSICONセラミック円筒の製造においてどのような役割を果たしますか?予備成形における卓越性