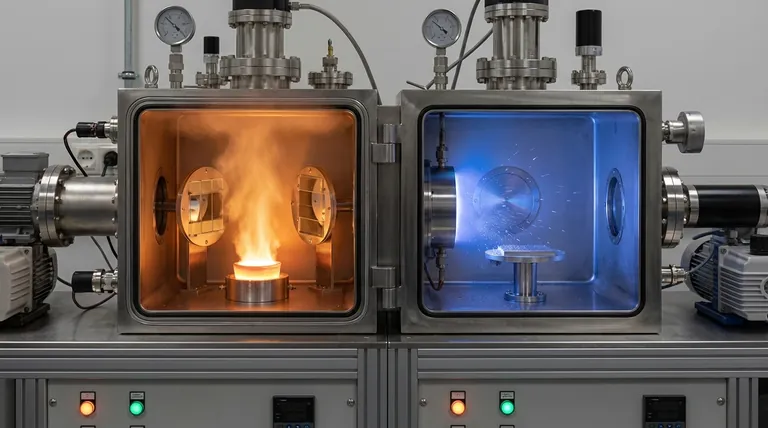

本質的に、スパッタリングと蒸着の違いは、力対熱です。スパッタリングは、運動学的プロセスであり、高エネルギーのイオン衝撃を利用して、サンドブラストが表面を削り取るように、ターゲット材料から原子を物理的に叩き出します。対照的に、蒸着は熱プロセスであり、材料を真空中で加熱して沸騰させ、蒸気に変え、それが基板上に凝縮してコーティングを形成します。

スパッタリングと蒸着の選択は、古典的なエンジニアリング上のトレードオフです。スパッタリングは、速度と複雑さを犠牲にして、優れた膜品質、密着性、均一性を提供します。蒸着は、究極の精度が主な推進力ではない用途に対して、より高速でシンプル、かつ費用対効果の高い方法を提供します。

コアメカニズムの理解

適切な方法を選択するには、まず各プロセスが原子レベルでどのように機能するかを理解する必要があります。そのメカニズムが最終的な膜の特性を直接決定します。

スパッタリング:運動学的プロセス

スパッタリングは、アルゴンなどの不活性ガスで満たされた真空チャンバー内で行われます。高電圧が印加され、プラズマが生成されます。

このプラズマから生成された正電荷を帯びたアルゴンイオンが加速され、「ターゲット」と呼ばれるソース材料に衝突します。

この高エネルギーの衝撃は、ターゲットから個々の原子を放出させるのに十分な力を持っています。これらの放出された原子はチャンバーを通過し、基板上に堆積して、薄く高密度の膜を形成します。

蒸着:熱プロセス

蒸着も高真空下で発生しますが、熱エネルギーに依存します。ソース材料は容器(「ボート」または「るつぼ」)に置かれ、蒸発温度に達するまで加熱されます。

材料が沸騰または昇華すると、原子の蒸気流が放出されます。この蒸気は直進経路をたどり、より冷たい基板に接触するまで移動し、そこで固体に戻って凝縮し、コーティングを形成します。

メカニズムが膜の特性を決定する方法

スパッタリングされた原子の高エネルギー性は、熱蒸着によって生成される低エネルギー原子よりも明確な利点をもたらします。

密着性と密度

スパッタリングされた粒子は、かなりの運動エネルギーを持って基板に衝突します。これにより、表面にわずかに食い込み、蒸着膜の最大10倍の密着強度が得られます。

このエネルギーは、原子がより密に配列することを意味し、蒸着されたものよりも硬く、高密度な膜を生成します。

均一性と厚さの制御

スパッタリングは、堆積速度を非常に細かく制御できます。プラズマの電力とガス圧を正確に管理することにより、光学や半導体などの用途に不可欠な、再現性のある厚さを持つ非常に均一な膜を実現できます。

蒸着速度は、同じレベルの精度で制御するのが難しい場合があり、基板全体で膜厚にばらつきが生じることがあります。

結晶構造と温度

スパッタリングされた原子はすでに高エネルギーを持っているため、低温で基板上に高密度で結晶性の膜構造を形成できます。

蒸着では、凝縮する原子が秩序だった結晶膜を形成するのに十分なエネルギーを得るために、基板を加熱する必要があることがよくあります。これにより、プラスチックなどの熱に弱い材料のコーティングにはスパッタリングが優れた選択肢となります。

トレードオフの理解

どちらのプロセスも万能ではありません。一方を選択するかどうかは、性能要件と運用上の現実とのバランスを取る必要があります。

堆積速度

蒸着は通常、より強力な蒸気流を生成し、より高い堆積速度と短い実行時間を可能にします。これにより、大量生産において非常に効率的になります。

スパッタリングは原子ごとの放出プロセスであるため、蒸着と比較して一般的に堆積速度が遅くなります。

コストとシステムの複雑さ

スパッタリングシステムは本質的により複雑です。プラズマを生成するための洗練された電源、高度な真空システム、およびプラズマを閉じ込めるための磁場が必要になることが多く、初期費用と運用コストが高くなります。一方、蒸着システムは機械的にシンプルであるため、より費用対効果が高く、メンテナンスも容易です。

蒸着システムは機械的にシンプルであるため、より費用対効果が高く、メンテナンスも容易です。

材料の多様性

スパッタリングは、合金や高融点金属を含む幅広い材料を、優れた組成制御で堆積させるのに優れています。蒸着は、融点が非常に高い材料や、異なる元素が異なる速度で蒸発し、最終的な膜の組成が変化する可能性のある合金には困難な場合があります。

用途に最適な選択をする

あなたの決定は、プロジェクトの譲れない要件によって導かれるべきです。最適なプロセスを選択するために、これらのガイドラインを使用してください。

- 究極の膜品質と密着性が主な焦点である場合: 医療機器、高度な光学機器、または半導体製造に理想的な、高密度で均一で強固に結合した層については、スパッタリングを選択してください。

- 大量生産とコスト効率が主な焦点である場合: 装飾コーティングや単純な金属化に適した、高い堆積速度と低いシステムコストを実現する蒸着を選択してください。

- 熱に弱い基板を扱っている場合: スパッタリングは、はるかに低い基板温度で高品質の膜を生成できるため、多くの場合、より良い選択肢となります。

- 複雑な合金や化合物を堆積させる必要がある場合: スパッタリングは、最終膜の化学量論(組成)に対する優れた制御を提供します。

これらの基本原則を理解することで、技術的および財政的な目標に完全に合致する堆積方法を自信を持って選択できます。

要約表:

| 特徴 | スパッタリング | 蒸着 |

|---|---|---|

| プロセスタイプ | 運動学的(力) | 熱的(熱) |

| 密着強度 | 非常に高い | 標準 |

| 膜密度 | 高い、高密度 | 低い |

| 均一性・制御性 | 優れている | 良い |

| 堆積速度 | 遅い | 速い |

| システムコスト | 高い | 低い |

| 理想的な用途 | 高品質光学、半導体、医療機器 | 装飾コーティング、単純な金属化、大量生産 |

まだどのコーティング方法があなたの用途に最適かわからないですか?

スパッタリングと蒸着のどちらを選択するかは、プロジェクトの性能と予算目標を達成するために極めて重要です。KINTEKの専門家がサポートします。スパッタリングの優れた膜品質が必要な場合でも、蒸着のコスト効率が必要な場合でも、お客様の特定のコーティングニーズに最適な研究機器と消耗品を提供することに特化しています。

研究室の能力向上をお手伝いさせてください。 今すぐ当社のチームに連絡して、お客様の要件について話し合い、最適なソリューションを見つけるための個別相談をご利用ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用アンチクラッキングプレス金型