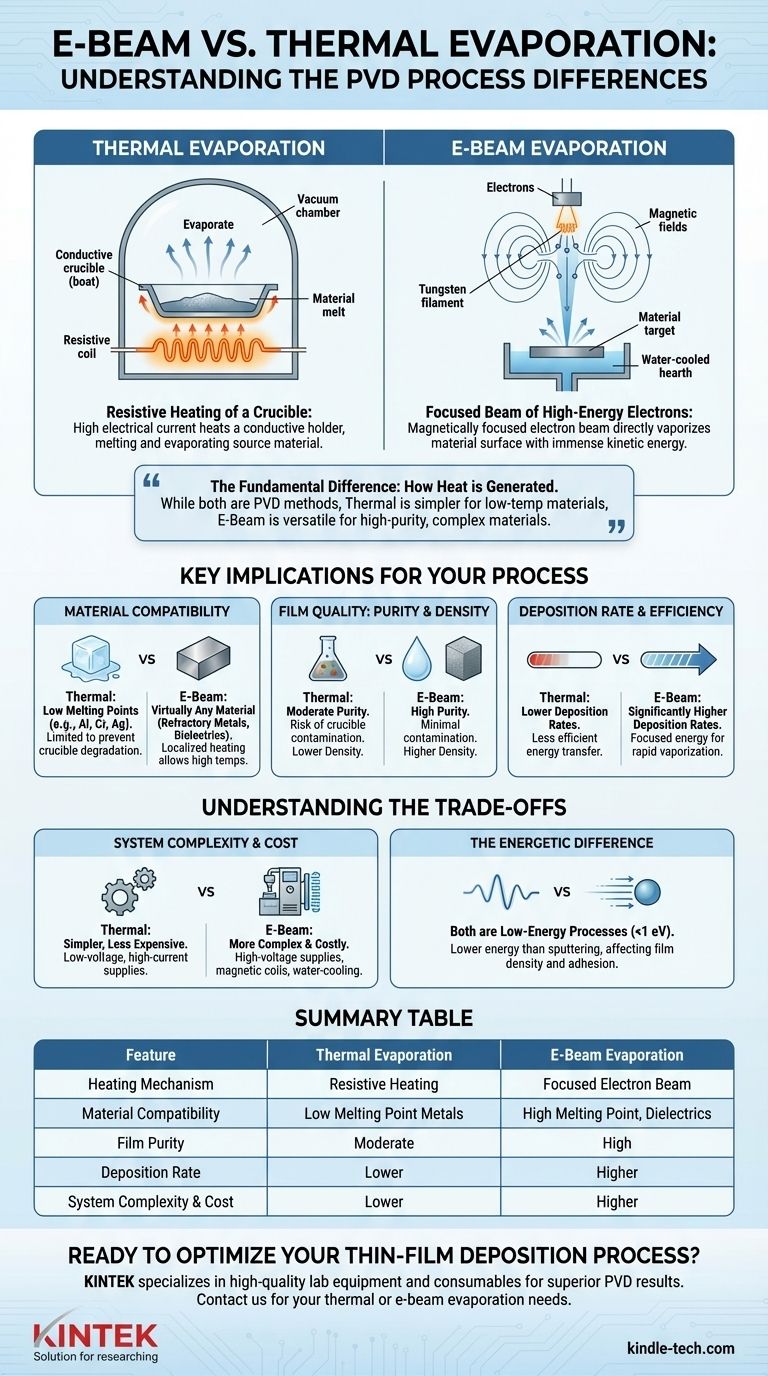

本質的に、電子ビーム蒸着と熱蒸着の違いは、ソース材料をどのように加熱して蒸気にするかという点にあります。熱蒸着は、抵抗加熱を用いて材料を入れたるつぼを温めます。これは、コンロの加熱エレメントに似ています。対照的に、電子ビーム蒸着は、磁気的に集束された高エネルギー電子ビームを使用して、材料の表面を直接蒸発させます。

どちらも物理気相成長(PVD)法ですが、その選択は恣意的なものではありません。熱蒸着は低温材料向けのよりシンプルな方法である一方、電子ビーム蒸着はより複雑ですが汎用性の高い技術であり、より高純度の膜を実現し、ほぼすべての材料に対応できます。

根本的な違い:熱の発生方法

実用的な意味合いを理解するには、まず2つの異なる加熱メカニズムを把握する必要があります。

熱蒸着:るつぼの抵抗加熱

熱蒸着では、タングステンやモリブデンなどで作られた「ボート」またはるつぼと呼ばれる導電性のホルダーに高電流が流されます。

このボートは自身の電気抵抗によって加熱されます。ボート内に置かれたソース材料はこの熱を吸収し、最終的に溶融して真空チャンバー内に蒸発します。

電子ビーム蒸着:高エネルギー電子の集束ビーム

電子ビーム蒸着は、電子を放出する高温のタングステンフィラメントから始まります。

これらの電子は高電圧によって加速され、磁場によって正確に誘導されてソース材料に衝突します。電子の膨大な運動エネルギーは衝突時に瞬時に熱エネルギーに変換され、材料表面の小さなスポットが直接蒸発または昇華します。

プロセスへの主な影響

加熱方法の違いは、材料の選択、膜の品質、およびプロセス効率に直接影響します。

材料適合性:決定要因

熱蒸着は、アルミニウム、クロム、銀など、比較的融点の低い材料に限定されます。高温材料を蒸着しようとすると、るつぼ自体が溶融または劣化するほどの熱が必要になります。

電子ビーム蒸着はここで優れています。難融性金属(白金、タングステン)や誘電体(二酸化ケイ素、酸化チタン)を含む、事実上あらゆる材料を蒸着できます。これは、熱が高度に局所化され、るつぼ(またはハース)が溶融を防ぐために積極的に水冷されているため可能です。

膜の品質:純度と密度

電子ビーム蒸着は一般的により純粋な膜を生成します。ソース材料のみが直接加熱されるため、るつぼ材料が共蒸発して成長中の膜を汚染するリスクは最小限です。

熱蒸着では、ボート全体が非常に高温になるため、ボートからの不純物が蒸気流に入る可能性が高まります。電子ビームによって堆積された膜は、熱蒸着による膜よりも通常高密度です。

成膜速度と効率

電子ビーム蒸着は、著しく高い成膜速度を提供します。集束されたエネルギー伝達は、蒸気を生成するための非常に効率的な方法です。

これにより、より厚い膜をより短時間で成膜できるため、多くの産業および研究用途でのスループットが向上します。

トレードオフの理解

方法の選択には、複雑さ、性能、およびプロセスの固有の物理学を比較検討することが含まれます。

システムの複雑さとコスト

熱蒸着システムは機械的にシンプルで、一般的に安価です。主に低電圧、高電流電源と抵抗加熱源で構成されています。

電子ビームシステムはより複雑で高価です。高電圧電源、ビームステアリング用の磁気コイル、および激しい局所的な熱を管理するための堅牢な水冷インフラストラクチャが必要です。

エネルギーの違い

熱蒸着と電子ビーム蒸着の両方が低エネルギー成膜プロセスであることを理解することが重要です。蒸発した原子は、通常1電子ボルト(eV)未満の熱エネルギーで基板に到達します。

これは、原子がはるかに高い運動エネルギー(数十eV)で放出されるスパッタリングのようなプロセスとは異なります。この高いエネルギーは、より高密度で密着性の高い膜をもたらしますが、より多くの内部応力を引き起こす可能性もあります。

目標に合った適切な選択をする

適切な方法の選択は、材料要件と目的の膜特性に完全に依存します。

- シンプルさと低融点金属の成膜が主な焦点である場合:熱蒸着が最も簡単で費用対効果の高いソリューションです。

- 高純度、難融性材料、または誘電体が主な焦点である場合:電子ビーム蒸着は、性能と汎用性のために優れており、しばしば必要な選択肢です。

- 最大の膜密度と密着性が主な焦点である場合:スパッタリングを検討する必要があります。粒子エネルギーが高いため、どちらの蒸着方法よりも明確な利点があります。

最終的に、これらの基本的な違いを理解することで、特定の薄膜成膜目標を達成するために必要な正確なツールを選択できるようになります。

要約表:

| 特徴 | 熱蒸着 | 電子ビーム蒸着 |

|---|---|---|

| 加熱メカニズム | るつぼの抵抗加熱 | 高エネルギー電子の集束ビーム |

| 材料適合性 | 低融点金属(Al、Ag、Cr) | 高融点材料(難融性金属、誘電体) |

| 膜の純度 | 中程度(るつぼ汚染のリスクあり) | 高(汚染が最小限) |

| 成膜速度 | 低い | 高い |

| システムの複雑さ&コスト | 低い | 高い |

薄膜成膜プロセスを最適化する準備はできていますか?

電子ビーム蒸着と熱蒸着のどちらを選択するかは、目的の膜特性を達成するために重要です。KINTEKは高品質の実験装置と消耗品を専門とし、優れたPVD結果に必要な正確なツールを提供します。

低温金属用の熱蒸着のシンプルさが必要な場合でも、難融性材料用の電子ビーム蒸着の高純度機能が必要な場合でも、当社は貴社の研究室固有の要件をサポートするための専門知識とソリューションを提供します。

今すぐKINTEKにお問い合わせください。特定のアプリケーションについて話し合い、当社の信頼性の高い機器が貴社の研究または生産成果をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用