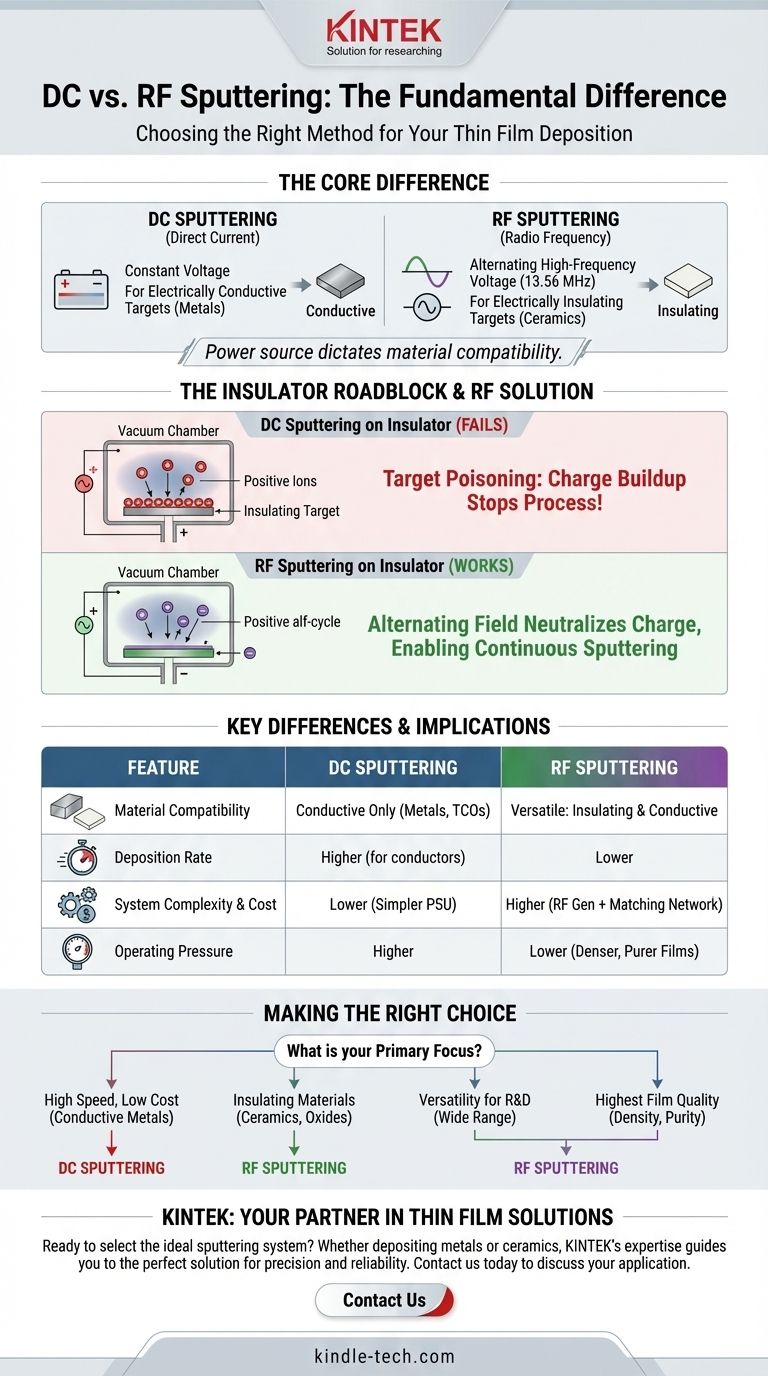

DCスパッタリングとRFスパッタリングの**根本的な違い**は、使用される電源の種類にあり、これが堆積できる材料の種類を直接決定します。DC(直流)スパッタリングは一定の電圧を使用して電気的に導電性のターゲットをスパッタリングしますが、RF(高周波)スパッタリングは交流の高周波電圧を使用するため、電気的に絶縁性のターゲットをスパッタリングすることが可能になります。

DCスパッタリングとRFスパッタリングの間の核心的な決定は、どちらの方法が優れているかではなく、ターゲット材料の電気的特性とどちらが互換性があるかということです。DCは金属にとってシンプルで高速かつ効率的なプロセスですが、RFは絶縁体にとって不可欠なソリューションであり、ターゲット表面でのプロセスを妨げる電荷の蓄積を防ぎます。

電荷の問題:なぜ両方の方法が存在するのか

2つの異なるスパッタリング方法が必要なのは、単純な電気的な問題に帰着します。それは、絶縁表面に正イオンを衝突させたときに何が起こるかということです。

DCスパッタリングの仕組み

標準的なDCシステムでは、ターゲット材料(陰極として機能)に高い負のDC電圧が印加されます。これにより、正に帯電したイオン(通常はアルゴン)のプラズマが生成され、負に帯電したターゲットに向かって積極的に加速されます。

これらのイオンの強力な衝突により、ターゲット材料から原子が物理的に叩き出され、それが真空チャンバーを通過して基板をコーティングします。このプロセスは、ターゲットが導電性であり、イオンからの正電荷が中和される限り、連続的かつ効率的です。

絶縁体の障害

セラミックスのような非導電性(絶縁性)ターゲットでDCスパッタリングを使用しようとすると、プロセスはすぐに失敗します。正イオンがターゲット表面に衝突すると、絶縁材料が電荷を伝導できないため、その電荷が蓄積します。

ターゲット表面でのこの正電荷の蓄積は、**ターゲット中毒**または**帯電**として知られており、プラズマからの入射する正イオンを反発する正の電位を生成します。これにより、スパッタリングプロセスが効果的に停止し、損傷を与える可能性のある電気アークが発生することがあります。

RFスパッタリングの解決策

RFスパッタリングは、通常**13.56 MHz**に固定された高周波交流電圧を使用することで、この課題を克服します。この交流電界により、ターゲットは負と正に急速に切り替わります。

サイクルの負の半分の間、ターゲットは正イオンを引き付け、DCシステムと同様にスパッタリングを引き起こします。重要なのは、サイクルの正の半分の間、ターゲットはプラズマから電子を引き付けることです。これらの電子が表面に流れ込み、前の半サイクル中に蓄積された**正電荷を中和します**。この急速な切り替えにより電荷の蓄積が防止され、絶縁材料の連続的で安定したスパッタリングが可能になります。

実用的な意味合いと主な違い

DC電源とRF電源の選択は、スパッタリングプロセスにいくつかの直接的な結果をもたらします。

材料適合性

これが最も重要な区別です。**DCスパッタリングは、電気的に導電性の材料**(金属や透明導電性酸化物など)に限定されます。

**RFスパッタリングは非常に汎用性が高く**、セラミックス(例:酸化アルミニウム、二酸化ケイ素)やその他の誘電体などの絶縁材料を堆積できます。導電性材料も堆積できますが、DCよりも効率が低いことが多いです。

堆積速度

両方の方法でスパッタリングできる特定の材料(つまり金属)の場合、**DCスパッタリングは一般的に高い堆積速度を提供します**。これは、電力がスパッタリング用のイオン加速に継続的に費やされるためです。

RFスパッタリングでは、各サイクルの一部が電荷を中和するための電子衝撃に使用され、スパッタリングには使用されないため、比較的低い堆積速度になります。

システム構成とコスト

DCスパッタリングシステムはよりシンプルで費用対効果が高いです。これらは、単純な高電圧DC電源で構成されています。

RFシステムはより複雑で高価です。これらは、特殊なRF電源と、RF電力がソースに反射されるのではなく、プラズマに効率的に伝達されることを保証する**インピーダンス整合ネットワーク**を必要とします。

動作圧力

RFエネルギーはプラズマを維持するのに効率的です。したがって、**RFスパッタリングはDCスパッタリングよりも低いガス圧力**(多くの場合15 mTorr未満)で動作できます。

低い圧力で動作すると、スパッタされた原子の平均自由行程が増加します。これにより、基板に向かう途中でガス分子と衝突する可能性が減少し、より純粋で高密度で高品質な薄膜が得られます。

アプリケーションに適した選択をする

最終的に、正しい技術は、特定の材料と性能要件によって決定されます。

- **高速かつ低コストで導電性材料(金属)を堆積することが主な目的の場合:** DCスパッタリングが明確でより効率的な選択肢です。

- **絶縁性または誘電性材料(セラミックス、酸化物)を堆積することが主な目的の場合:** ターゲットの帯電を防ぐために、RFスパッタリングが唯一の実行可能な選択肢です。

- **幅広い材料の研究開発における汎用性が主な目的の場合:** RFスパッタリングシステムは、絶縁体と導体の両方を堆積できるため、最大の柔軟性を提供します。

- **可能な限り最高の膜密度と純度を達成することが主な目的の場合:** RFスパッタリングが低圧で動作できる能力は、明確な利点を提供します。

あなたの選択は、ソース材料の基本的な電気的特性と、望ましい膜特性によって決定されます。

要約表:

| 特徴 | DCスパッタリング | RFスパッタリング |

|---|---|---|

| 材料適合性 | 導電性材料(金属) | 絶縁性および導電性材料(セラミックス、酸化物、金属) |

| 堆積速度 | 導電性材料では高い | 低い |

| システム構成とコスト | 低い | 高い(RF発生器と整合ネットワークが必要) |

| 動作圧力 | 高い | 低い(より高密度で純粋な膜が得られる) |

| 主な使用例 | 高速、費用対効果の高い金属堆積 | 絶縁体には不可欠。R&Dに汎用性あり |

あなたの研究室の薄膜ニーズに最適なスパッタリングシステムを選ぶ準備はできていますか?

導電性金属を堆積する場合でも、絶縁性セラミックスを堆積する場合でも、KINTEKのラボ機器に関する専門知識が、最適なソリューションへと導きます。当社のスパッタリングシステムは、精度、信頼性、および研究が要求する高品質の結果を提供できるように設計されています。

特定のアプリケーションについて話し合い、KINTEKがあなたの研究室の能力をどのように向上させることができるかを発見するために、以下のフォームを使用して**今すぐお問い合わせください**。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート