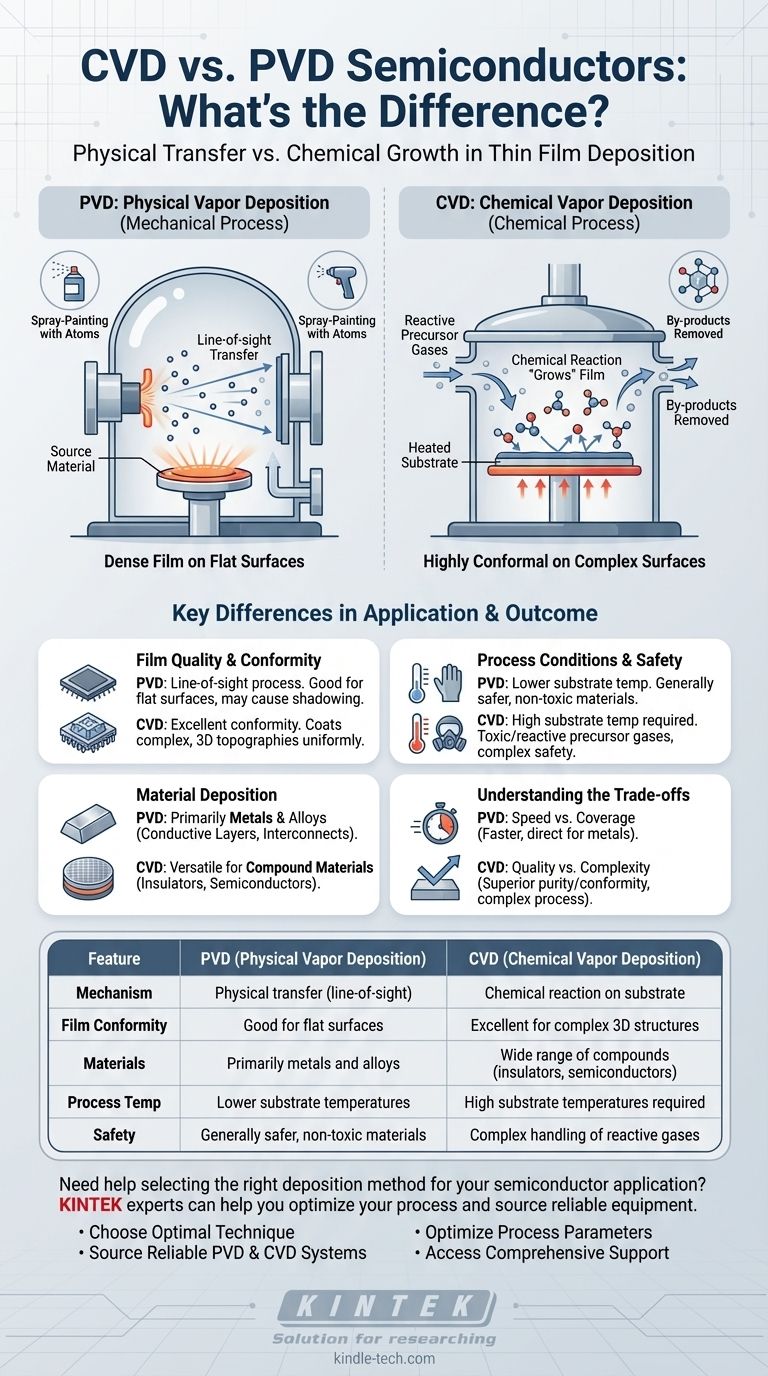

根本的な違いは、物理気相堆積(PVD)が機械的プロセスであるのに対し、化学気相堆積(CVD)は化学的プロセスであるということです。PVDは、物理的な力を使って材料をソースから基板へ転送し、原子でスプレー塗装するようなものです。対照的に、CVDは、基板表面で直接化学反応を起こす反応性ガスを使用して、新しい材料層を成長させます。

PVDとCVDはどちらも半導体製造において重要な薄膜を堆積させる方法ですが、その核となる違いはメカニズムにあります。PVDは視線方向の物理的転送プロセスであるのに対し、CVDは膜を「成長」させる化学反応であり、複雑な表面にも適合させることができます。

堆積のメカニズム:物理的 vs. 化学的

それぞれの方法をいつ、なぜ使用するのかを理解するためには、まずそれらがどのように機能するかを見る必要があります。名前自体が、その核となる操作原理を明らかにしています。

物理気相堆積(PVD)の仕組み

PVDは、真空中で行われる物理的転送のプロセスです。固体または液体のソース材料は、加熱やスパッタリングなどの物理的方法によって蒸気に変換されます。

この蒸気は、直線的に(「視線方向」に)移動し、より低温の基板上に凝縮して緻密な膜を形成します。この堆積中に化学反応は起こりません。

化学気相堆積(CVD)の仕組み

CVDは、化学反応によって駆動されるプロセスです。膜に必要な原子を含む揮発性の前駆体ガスが反応チャンバーに導入されます。

これらのガスは、加熱された基板の表面で反応し、分解して目的の固体膜を形成します。反応によって生じた気体副生成物は、その後チャンバーから除去されます。

用途と結果における主な違い

PVDとCVDの選択は、結果として得られる膜の特性、プロセス条件、および堆積できる材料の種類に大きな影響を与えます。

膜の品質と適合性

CVDは、非常に適合性の高い膜の作成に優れています。堆積が表面のあらゆる場所で起こる化学反応に基づいているため、現代のマイクロチップに共通する複雑な三次元構造を均一にコーティングできます。

PVDは視線方向のプロセスです。このため、平坦な表面に緻密な膜を堆積させるのに優れていますが、複雑な地形では不均一な被覆や「シャドウイング」を引き起こす可能性があります。

プロセス条件と安全性

PVDは一般的に、基板自体を高温に加熱する必要はありませんが、チャンバー条件は高温になります。通常、無毒のソース材料を使用するため、プロセスがより単純で安全に扱えます。

CVDは、必要な化学反応を活性化し、駆動するために高い基板温度を必要とすることがよくあります。使用される前駆体ガスは、有毒、腐食性、または引火性である可能性があり、より複雑な安全および取り扱いプロトコルが求められます。

材料堆積

PVDは主に、チップ内の導電層や相互接続を作成するための元素や一部の合金、特に金属の堆積に使用されます。

CVDは、複合材料の作成においてより汎用性があります。前駆体ガスを慎重に選択することで、デバイスの性能に不可欠な広範囲の高純度絶縁体(二酸化ケイ素など)や半導体(窒化ケイ素など)を堆積させることが可能です。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。それらは異なるタスクのために設計されたツールであり、それぞれに独自の利点と限界があります。

PVD:速度 vs. 被覆率

PVDは、特に純粋な金属の場合、より高速で直接的な堆積方法であることがよくあります。その主な限界は、視線方向の性質であり、複雑な非平面表面全体に完璧で均一な被覆を必要とする用途には不向きです。

CVD:品質 vs. 複雑さ

CVDは、高性能トランジスタやその他のマイクロスケールデバイスの構築に不可欠な、優れた膜品質、純度、適合性を提供します。この品質は、プロセスの複雑さ、高温、および化学反応とその有害な副生成物を管理する必要性というコストを伴います。

アプリケーションに適した選択を行う

最終的な決定は、半導体デバイス内に作成しようとしている特定の層に完全に依存します。

- 相互接続用の純粋な金属層を比較的平面な表面に堆積させることに重点を置く場合:PVDは通常、より直接的で効率的かつ費用対効果の高い選択肢です。

- 複雑な地形の上に高純度で均一な絶縁層または半導体層を成長させることに重点を置く場合:CVDは、必要な品質と適合性を達成するための優れた方法です。

最終的に、これらの技術のどちらを選択するかは、必要な正確な原子スケールの構造を構築するために、適切なツール(物理的転送または化学的成長)を選択することにかかっています。

要約表:

| 特徴 | PVD(物理気相堆積) | CVD(化学気相堆積) |

|---|---|---|

| メカニズム | 物理的転送(視線方向) | 基板上での化学反応 |

| 膜の適合性 | 平坦な表面に適している | 複雑な3D構造に優れている |

| 材料 | 主に金属および合金 | 広範囲の化合物(絶縁体、半導体) |

| プロセス温度 | 低い基板温度 | 高い基板温度が必要 |

| 安全性 | 一般的に安全、無毒材料 | 反応性ガスの取り扱いが複雑 |

半導体アプリケーションに適した堆積方法の選択でお困りですか?

KINTEKでは、半導体製造用の高度な実験装置と消耗品の提供を専門としています。当社の専門家がお客様をサポートします:

• 特定の材料とデバイス要件に合わせた最適な堆積技術の選択 • 精密で高品質な薄膜を提供する信頼性の高いPVDおよびCVDシステムの調達 • 効率と性能を最大化するためのプロセスパラメータの最適化 • 設置、保守、トラブルシューティングに関する包括的なサポートへのアクセス

相互接続、絶縁体、または複雑な3D構造に取り組んでいる場合でも、KINTEKは半導体製造プロセスを強化するソリューションを提供します。

今すぐ当社の技術スペシャリストにご連絡ください。お客様の特定のニーズについて話し合い、KINTEKの半導体装置がお客様の研究と生産の成功をどのように加速できるかを発見してください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料