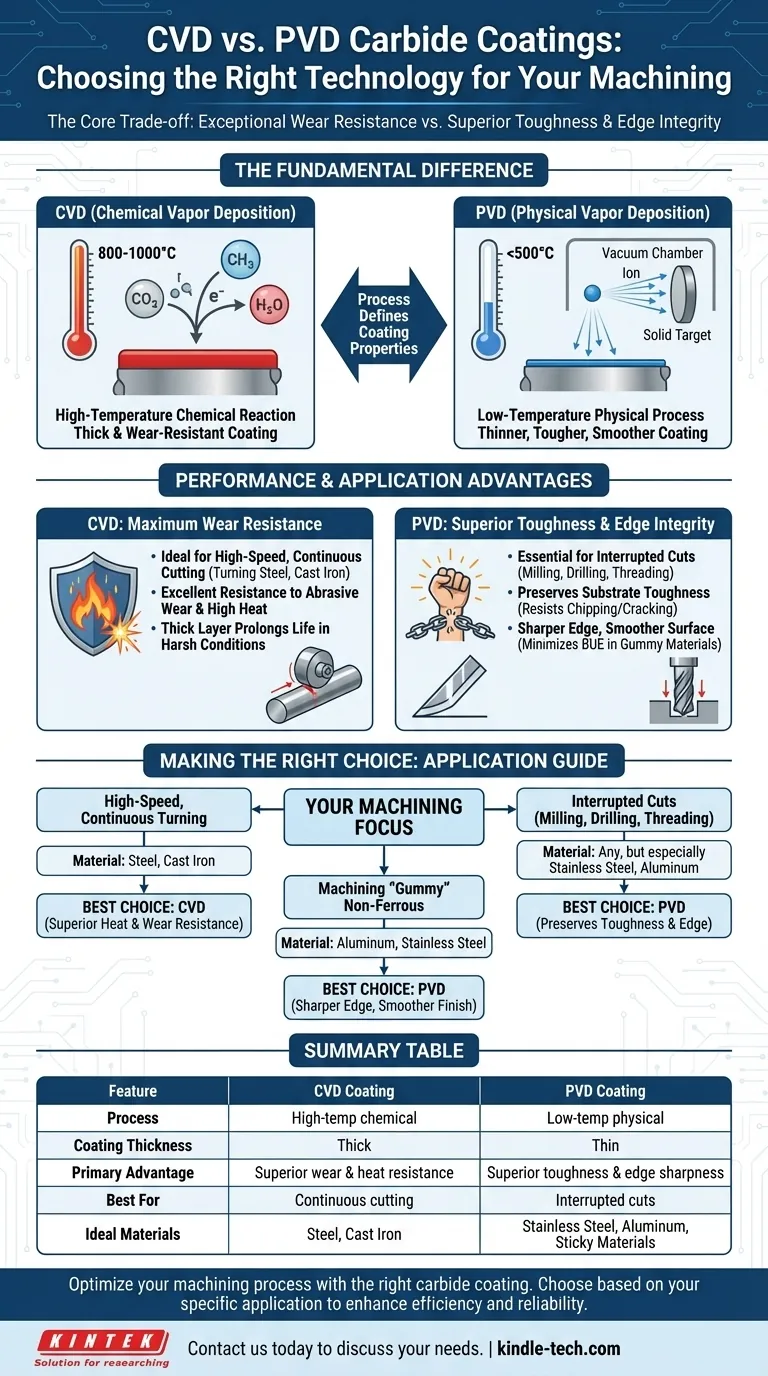

CVDとPVDコーティングの**根本的な違い**は、超硬工具にそれらを適用するために使用されるプロセスにあります。化学気相成長法(CVD)は、高温プロセスであり、ガス間の化学反応を利用して厚く耐摩耗性の高いコーティングを形成します。対照的に、物理気相成長法(PVD)は、より低温の物理プロセスであり、固体材料が気化され堆積され、より薄く、より強靭で滑らかなコーティングが生成されます。

CVDとPVDのどちらを選ぶかは、「どちらが優れているか」という問題ではなく、特定の加工タスクにとってどちらが適切かという問題です。中核となるトレードオフは、CVDコーティングの卓越した耐摩耗性と、PVDコーティングの優れた靭性およびエッジの完全性との間にあります。

成膜プロセスがコーティングをどのように定義するか

化学的か物理的かという適用方法は、これら2種類のコーティング間のあらゆる性能差の根本原因です。このプロセスを理解することが、それらの挙動を理解する鍵となります。

CVD:高温化学反応

化学気相成長法は、800°Cから1000°Cという非常に高い温度で反応炉内で行われます。

前駆体ガスがチャンバーに導入され、そこで超硬工具の表面で反応します。この化学反応により、工具に化学的に結合した新しい固体コーティング層が形成されます。

このプロセスはガス流によって駆動されるため、成膜は全方向性です。これは、インサートのすべての表面を均一にコーティングし、均一で通常は厚い層を形成することを意味します。

PVD:低温物理成膜

物理気相成長法は、通常500°C未満のはるかに低い温度で行われる「直視型」プロセスです。

固体源材料(コーティング)が高エネルギーイオンで衝撃され、気化します。この蒸気は直進し、真空チャンバー内に戦略的に配置された工具に凝縮します。

この直接衝突により、CVDと比較して薄いコーティングが形成されます。プロセス温度が低いことは、下地の超硬基材の基本的な靭性を変化させないため、非常に重要です。

性能への影響:耐摩耗性 vs. 靭性

温度と成膜方法の違いにより、機械加工現場の環境において、明確な利点と欠点を持つコーティングが生まれます。

CVDの利点:最大の耐摩耗性

CVDコーティングの厚く化学的に結合した性質は、優れた耐摩耗性と耐熱性を提供します。

このため、CVDコーティング工具は、鋼や鋳鉄の旋削加工など、熱と摩耗が主な工具破損モードとなる高速連続切削加工に理想的な選択肢となります。

PVDの利点:優れた靭性とエッジの完全性

PVDプロセスの低温は、超硬基材本来の靭性を保持し、工具の欠けや割れに対する耐性を大幅に高めます。

この靭性は、**フライス加工、穴あけ加工、ねじ切り加工**で一般的な断続切削に不可欠です。さらに、PVDプロセスはより滑らかな表面とより鋭い切れ刃を生成し、ステンレス鋼やアルミニウムのような「粘着性のある」材料を加工する際の摩擦と構成刃先(BUE)を低減します。

トレードオフを理解する

どちらの技術も、すべてのシナリオに完璧な解決策ではありません。適切な選択のためには、その限界を認識することが重要です。

CVD:靭性低下のリスク

CVDプロセスの高温は、コーティング直下の超硬基材に脆性帯を生成する可能性があります。これにより、工具全体の靭性が低下し、衝撃や振動による破損に対してより脆弱になります。

このため、CVD工具は、大きな断続切削を伴う用途には一般的に推奨されません。コーティング自体も引張応力を示すことがあり、これが亀裂につながる可能性があります。

PVD:コーティング厚さの限界

PVDコーティングは、CVDコーティングよりも本質的に薄いです。強靭ではありますが、純粋に摩耗性の高い、高温の用途では、CVD材料の厚い層が単にゆっくりと摩耗するような場合と同じ寿命を提供できない可能性があります。

切れ刃のシャープネスと材料の密着性

CVDの全方向性コーティングプロセスは、切れ刃をわずかに丸めることがあり、非常に鋭い切れ刃が必要な場合には不利になります。

PVDの直視型プロセスは、切れ刃を丸めることなく既存のエッジをコーティングします。この鋭く滑らかな切れ刃は、良好な表面仕上げを達成し、粘着性のある材料でよくある問題である工具への材料の溶着を防ぐために不可欠です。

用途に合った適切な選択をする

適切なコーティングを選択することは、サイクルタイム、工具寿命、部品品質に直接影響を与える戦略的な決定です。材料と加工操作の特定の要求に基づいて選択してください。

- **高速、連続的な鋳鉄または鋼の旋削加工が主な焦点である場合:** 摩耗性の高い条件下での優れた耐熱性と耐摩耗性のため、CVDが最良の選択です。

- **フライス加工、穴あけ加工、またはねじ切り加工(断続切削)が主な焦点である場合:** 工具の靭性を保持し、欠けに強いため、PVDがより良い選択肢です。

- **アルミニウムやステンレス鋼のような非鉄の「粘着性のある」材料の加工が主な焦点である場合:** PVDは、より滑らかな仕上げと鋭い切れ刃を維持する能力により、構成刃先を最小限に抑えるため、優れています。

コーティングの特性を特定の加工課題に合わせることで、単に工具を購入するだけでなく、より効率的で信頼性の高いプロセスを設計することになります。

要約表:

| 特徴 | CVDコーティング | PVDコーティング |

|---|---|---|

| プロセス | 高温化学反応 (800-1000°C) | 低温物理成膜 (<500°C) |

| コーティング厚さ | 厚い | 薄い |

| 主な利点 | 優れた耐摩耗性および耐熱性 | 優れた靭性および切れ刃のシャープネス |

| 最適用途 | 連続切削 (例:鋼/鋳鉄の旋削) | 断続切削 (例:フライス加工、穴あけ加工、ねじ切り加工) |

| 理想的な材料 | 鋼、鋳鉄 | ステンレス鋼、アルミニウム、粘着性のある材料 |

適切な超硬コーティングで加工プロセスを最適化しましょう。 CVDとPVDのどちらを選ぶかは、工具寿命、サイクルタイム、部品品質に大きく影響します。KINTEKでは、高性能なラボ機器と消耗品、および実験室および産業用途向けの高度なコーティングソリューションを専門としています。当社の専門家が、効率と信頼性を高めるための理想的なコーティング技術を選択するお手伝いをいたします。**今すぐお問い合わせいただき、お客様の特定のニーズについてご相談ください。KINTEKがお客様の実験室および加工の課題をどのようにサポートできるかを発見してください!**

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用途向けCVDダイヤモンド光学窓

- ラボ用カスタムCVDダイヤモンドコーティング

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 真空コールドトラップ直接コールドトラップチラー