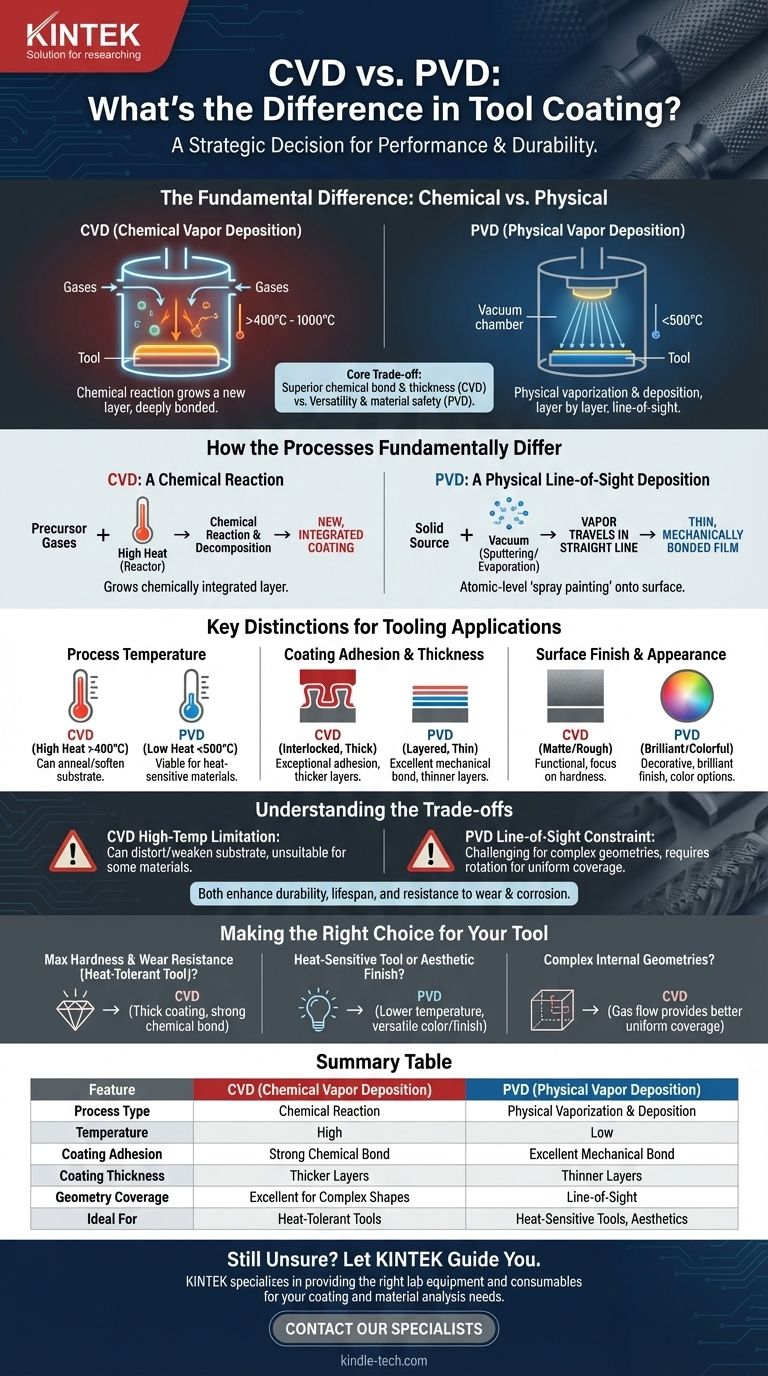

根本的な違いは、コーティング材料が工具表面に適用される方法にあります。CVDは、前駆体ガスが高温で基板上に直接新しいコーティングを形成する化学反応を利用します。対照的に、PVDは、真空中で固体材料を蒸発させ、それをはるかに低温で工具上に層状に堆積させる物理プロセスです。

CVDとPVDの選択は、高温CVDの優れた化学結合と膜厚と、低温PVDの汎用性と材料の安全性のバランスを取る戦略的な決定です。最適な選択は、工具の母材とその意図された用途によって完全に決定されます。

プロセスの根本的な違い

適切なコーティングを選択するには、まず各方法の核となるメカニズムを理解する必要があります。これらは交換可能なプロセスではなく、表面層を構築するアプローチが根本的に異なります。

CVD:表面での化学反応

化学気相成長法では、工具を反応チャンバー内に置き、高温に加熱します。その後、揮発性の前駆体ガスが導入されます。

これらのガスはお互いに、また工具表面と反応し、分解して、完全に新しい、密で強力に結合したコーティング材料を形成します。これは表面を塗装するというより、基板と化学的に統合された新しい層を成長させることに似ています。

PVD:物理的な直線的な堆積

物理気相成長法では、プロセスは真空チャンバー内で行われます。固体源材料(チタンやクロムなど)は、スパッタリングや蒸着などの方法によって蒸発させられます。

この蒸気が直線的に移動し、より冷たい工具表面に凝縮して、薄い結合膜を形成します。これは、コーティング材料自体の化学的変化を伴わない、原子レベルのスプレー塗装のような物理的なプロセスです。

工具用途における主な相違点

プロセスの違いは、性能、外観、および安全にコーティングできる工具に関して重要な違いをもたらします。

プロセス温度

これはしばしば最も重要な決定要因となります。CVDは高温プロセスであり、通常400°Cから1000°Cの間で動作します。

一方、PVDははるかに低温のプロセスです。この低温により、特定の工具鋼や、CVDの高温によって硬度(焼き戻し)が損なわれる可能性のある材料など、熱に敏感な基板をコーティングするための唯一の実行可能な選択肢となります。

コーティングの密着性と膜厚

CVDは化学反応を伴うため、結果として得られるコーティングは基板と深く絡み合い、優れた密着性を提供します。CVDコーティングはより厚い層として適用することもできます。

PVDコーティングは密着性に優れていますが、化学的に成長するのではなく表面に機械的に結合しています。これらのコーティングは通常、CVDコーティングよりもはるかに薄くなります。

表面仕上げと外観

PVDは、光沢のある装飾的な仕上げを生み出すことで知られており、幅広い色で適用できます。これにより、外観が重要となる用途に最適です。

CVDコーティングは主に機能的であり、硬度と耐摩耗性に焦点を当てており、通常、同じレベルの美的な制御は提供しません。

トレードオフの理解

どちらの方法も万能ではありません。選択には、特定の利点と制限を受け入れることが伴います。

CVDの高温による制限

CVDの主な欠点はその熱です。この熱が非常に強力な結合を生み出す一方で、下地の工具材料を焼きなまし、軟化させ、または歪ませる可能性もあります。本質的な構造特性を失うことなくこれらの温度に耐えられない材料には、完全に不向きです。

PVDの直線的な制約

PVDは材料を源から直線的に堆積させるため、複雑な形状や深い内部チャネルを持つ工具に均一なコーティングを施すのが難しい場合があります。均一な被覆を確実にするために、部品を回転させる必要があることがよくあります。対照的に、CVDガスは複雑な形状の周りや内部に流れ込むことができ、より均一なコーティングを提供します。

耐久性と耐性

どちらのプロセスも、工具の耐久性、寿命、耐摩耗性、耐食性を大幅に向上させます。CVDは、その膜厚と化学結合により、より硬く、耐摩耗性の高い表面を提供することが多く、セメントカーバイドなどの材料で作られた要求の厳しい切削工具にとって古典的な選択肢となります。PVDは、より幅広い工具材料に対して、潤滑性となじり摩耗耐性の優れた向上をもたらします。

工具に最適な選択をする

特定の用途と工具材料が最適な選択を決定します。決定は、真空中でどちらのプロセスが「優れているか」ではなく、その作業にどちらが適切かに基づいている必要があります。

- 主な焦点が耐熱工具(カーバイドインサートなど)の最大の硬度と耐摩耗性である場合: CVDは、より厚いコーティングと非常に強力な化学結合により、しばしば最適な選択肢となります。

- 主な焦点が熱に敏感な工具鋼のコーティングである場合、または審美的な仕上げが必要な場合: PVDの低温プロセスと色および仕上げの多様性により、PVDが唯一実行可能な選択肢となります。

- 主な焦点が複雑な内部形状を持つ工具のコーティングである場合: CVDのガスベースの性質は、直線的なPVDプロセスと比較して、届きにくい領域により均一な被覆を提供することが一般的です。

これらの基本原則を理解することで、推測から計算されたエンジニアリングの選択へと決定が移行します。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | 化学反応 | 物理的蒸発と堆積 |

| 温度 | 高温(400°C - 1000°C) | 低温(通常 < 500°C) |

| コーティングの密着性 | 強力な化学結合 | 優れた機械的結合 |

| コーティングの膜厚 | より厚い層 | より薄い層 |

| 幾何学的形状の被覆 | 複雑な形状に優れる | 直線的(回転が必要な場合がある) |

| 最適用途 | 耐熱工具(例:カーバイド) | 熱に敏感な工具、審美的な仕上げ |

特定の工具に最適なコーティングプロセスがまだ不明ですか?

CVDとPVDの選択は、工具の性能と寿命を最大化するために極めて重要です。KINTEKでは、コーティングおよび材料分析のニーズに最適なラボ機器と消耗品を提供することを専門としています。当社の専門家は、お客様がこれらの技術的な決定を乗り切り、ラボまたは生産環境で最適な結果を確実に得るお手伝いをします。

当社の専門家に今すぐお問い合わせいただき、工具コーティングの要件についてご相談の上、KINTEKのソリューションがお客様の業務をどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

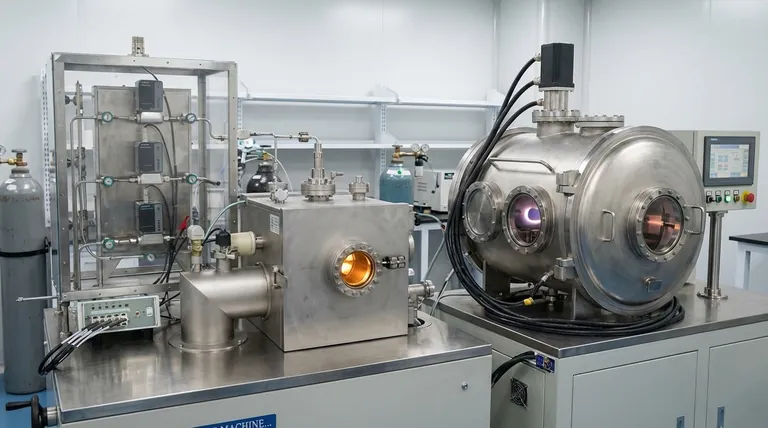

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 垂直管式石英管炉