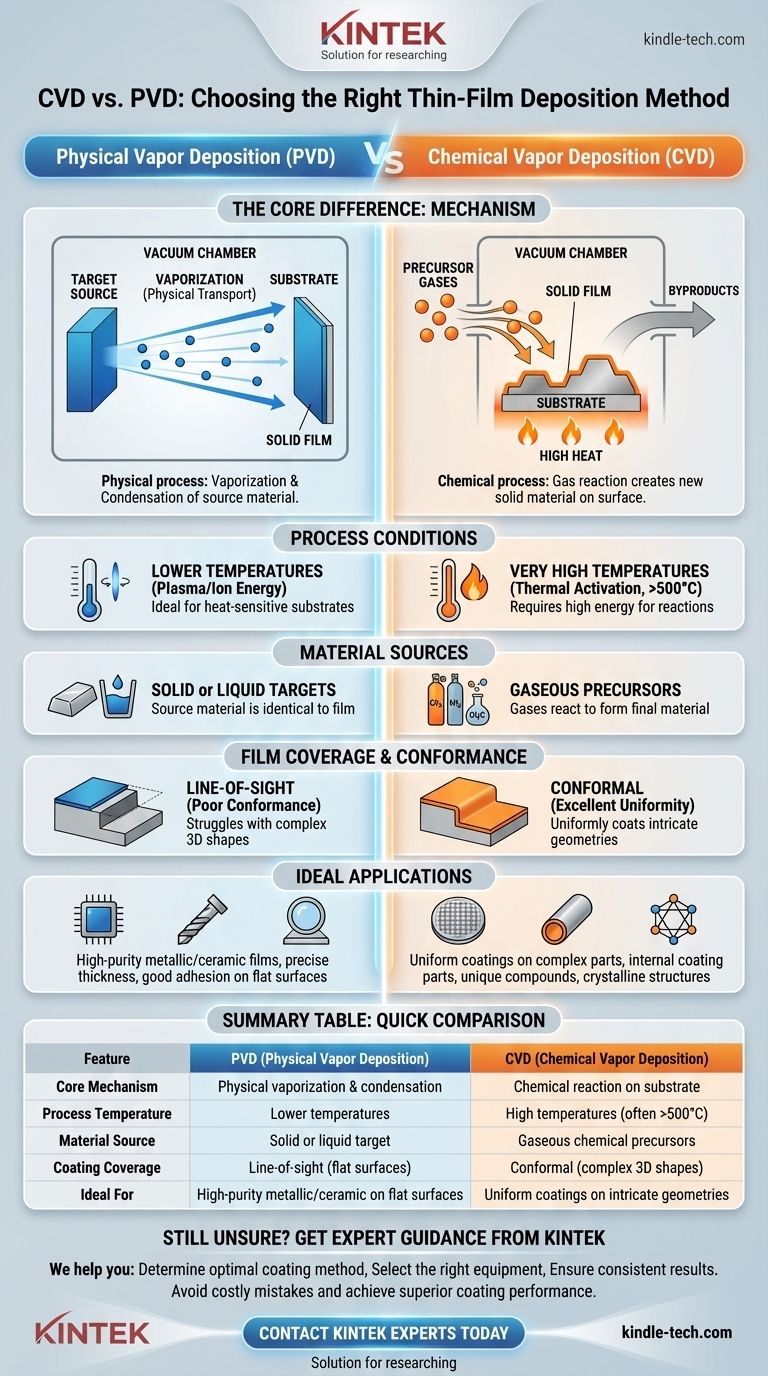

本質的に、化学気相成長(CVD)と物理気相成長(PVD)の主な違いは、コーティング材料がその源からターゲット表面へ移行する方法にあります。PVDは、固体または液体の源を蒸発させ、それを基板上に凝縮させることによって、材料を物理的に輸送します。対照的に、CVDは、基板表面で直接化学反応を起こし、新しい固体材料を薄膜として生成する反応性前駆体ガスを使用します。

根本的な区別はメカニズムにあります。PVDは蒸発と凝縮の物理プロセスであり、CVDはガスが反応して固体膜を形成する化学プロセスです。この単一の違いが、それぞれのプロセス条件、能力、および理想的な用途を決定します。

コアメカニズム:物理的変換と化学的変換

これらの技術を真に理解するには、薄膜を構築するための根本的に異なるアプローチを把握する必要があります。一方は物理的な輸送プロセスであり、もう一方は化学的な生成プロセスです。

物理気相成長(PVD):「源からターゲットへ」の移動

PVDは直線的な(一方向の)プロセスです。真空チャンバー内で「ターゲット」と呼ばれる固体材料から始まります。

この固体源は、物理的な手段(加熱して蒸発させるか、高エネルギーイオンで衝突させるか)によって原子または分子に蒸発させられます。後者のプロセスはスパッタリングとして知られています。

蒸発した粒子は真空を直接通過し、より冷たい基板上に物理的に凝縮して、目的の薄膜を形成します。膜の材料は源の材料と同じであり、状態の変化(固体→蒸気→固体)を経ただけです。

化学気相成長(CVD):気体前駆体からの膜の生成

CVDは化学反応プロセスです。最終的なコーティング材料を固体として開始しません。

代わりに、前駆体ガスと呼ばれる1つ以上の揮発性ガスが、加熱された基板を含む反応チャンバーに導入されます。

これらのガスが熱い表面に接触すると、反応または分解し、新しい材料の固体膜を残します。過剰なガスと副生成物は、その後チャンバーから排出されます。

主要なプロセス特性

メカニズムの違いは、結果として得られる膜に対して、異なるプロセス要件と結果をもたらします。

温度の役割

CVDプロセスは、基板表面での化学反応に必要な活性化エネルギーを提供するために、伝統的に非常に高い温度(多くの場合、数百度から千度以上)を必要とします。

PVDは、熱エネルギーだけでなく物理的なエネルギー源(プラズマや電子ビームなど)に依存するため、より低い温度で実行できることがよくあります。これにより、高温に耐えられない材料のコーティングにPVDが適しています。

材料源

出発材料は完全に異なります。PVDは、堆積させたい材料の固体または液体源を使用します。

CVDは、反応を通じて最終膜を形成するために必要な元素を含む気体の化学前駆体に依存します。

膜のカバレッジと均一性(コンフォーマリティ)

PVDは一方向(ライン・オブ・サイト)の技術であるため、平坦な表面のコーティングには優れています。しかし、複雑な三次元形状を均一にコーティングするのは難しく、「影になる」領域にはほとんどまたはまったくコーティングが施されません。

対照的に、CVDは複雑な部分の周りや内部に流れ込むことができるガスを使用します。これにより、最も複雑な形状でも均一に被覆する、高度に均一な(コンフォーマルな)コーティングを生成できます。

トレードオフの理解

どちらの方法も万能ではありません。選択は、特定の用途の要件に完全に依存します。

PVD:精密さと材料の多様性

PVDは膜厚に対して優れた制御を提供し、高融点の金属、合金、特定のセラミックを含む幅広い材料を堆積させるために使用できます。密着性の高い、高密度で硬い膜を生成できることで高く評価されています。

CVD:均一なコーティングと独自の材料

CVDは、均一性とコンフォーマルカバレッジのチャンピオンです。複雑な部品の内部をコーティングしたり、半導体製造で均一な層を作成したりするための頼りになる方法です。また、化学プロセスにより、PVDでは達成が難しい可能性のある独自の化合物や結晶構造の形成が可能になります。

避けるべき一般的な落とし穴

よくある間違いは、要件ではなく、慣れに基づいて方法を選択することです。複雑な部品にPVDを使用すると、不均一で信頼性の低いコーティングにつながる可能性があります。逆に、温度に敏感な基板に高温CVDを使用すると、部品が損傷または破壊される可能性があります。

用途に合わせた適切な選択

最終的な決定は、コンポーネントまたはデバイスに対して達成する必要がある特定の目標によって推進される必要があります。

- 複雑な3D形状を均一にコーティングすることに主な焦点を当てている場合:優れたコンフォーマルカバレッジにより、CVDがほぼ常に正しい選択となります。

- 比較的平坦な表面に高純度の金属またはセラミック膜を堆積させることに主な焦点を当てている場合:PVDは優れた制御性、幅広い材料選択肢、および通常は良好な密着性を提供します。

- 温度に敏感な基板をコーティングすることに主な焦点を当てている場合:PVD、またはプラズマ支援CVD(PACVD)などの特殊なバリアントが、必要な選択肢となります。

物理的な輸送と化学反応の根本的な違いを理解することが、特定のエンジニアリング課題に対して適切な技術を選択するための鍵となります。

要約表:

| 特徴 | PVD(物理気相成長) | CVD(化学気相成長) |

|---|---|---|

| コアメカニズム | 物理的な蒸発と凝縮 | 基板表面での化学反応 |

| プロセス温度 | より低い温度 | 高温(多くの場合500°C超) |

| 材料源 | 固体または液体のターゲット | 気体の化学前駆体 |

| コーティングカバレッジ | 一方向(平坦な表面に最適) | コンフォーマル(複雑な3D形状に最適) |

| 最適な用途 | 平坦な表面上の高純度金属/セラミック膜 | 複雑な形状への均一なコーティング |

まだどのコーティング法があなたの用途に適しているかわからないですか?

PVDとCVDの選択は複雑になることがありますが、この重要な決定を一人で行う必要はありません。KINTEKは、精密な薄膜堆積ソリューションを必要とする研究者やエンジニアにサービスを提供する、実験装置および消耗品の専門企業です。

私たちが支援できること:

- 特定の基板と性能要件に最適なコーティング方法の決定

- 研究室の固有のニーズに合った適切な装置の選択

- 薄膜プロセスが一貫した信頼できる結果をもたらすことの保証

実験装置に関する当社の専門知識は、PVDとCVDの両方の技術のニュアンスを理解していることを意味します。高価な間違いを避け、優れたコーティング性能を達成するために、私たちにお手伝いさせてください。

専門家による個別相談をご希望の場合は、今すぐお問い合わせいただき、KINTEKがお客様の研究室の能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置