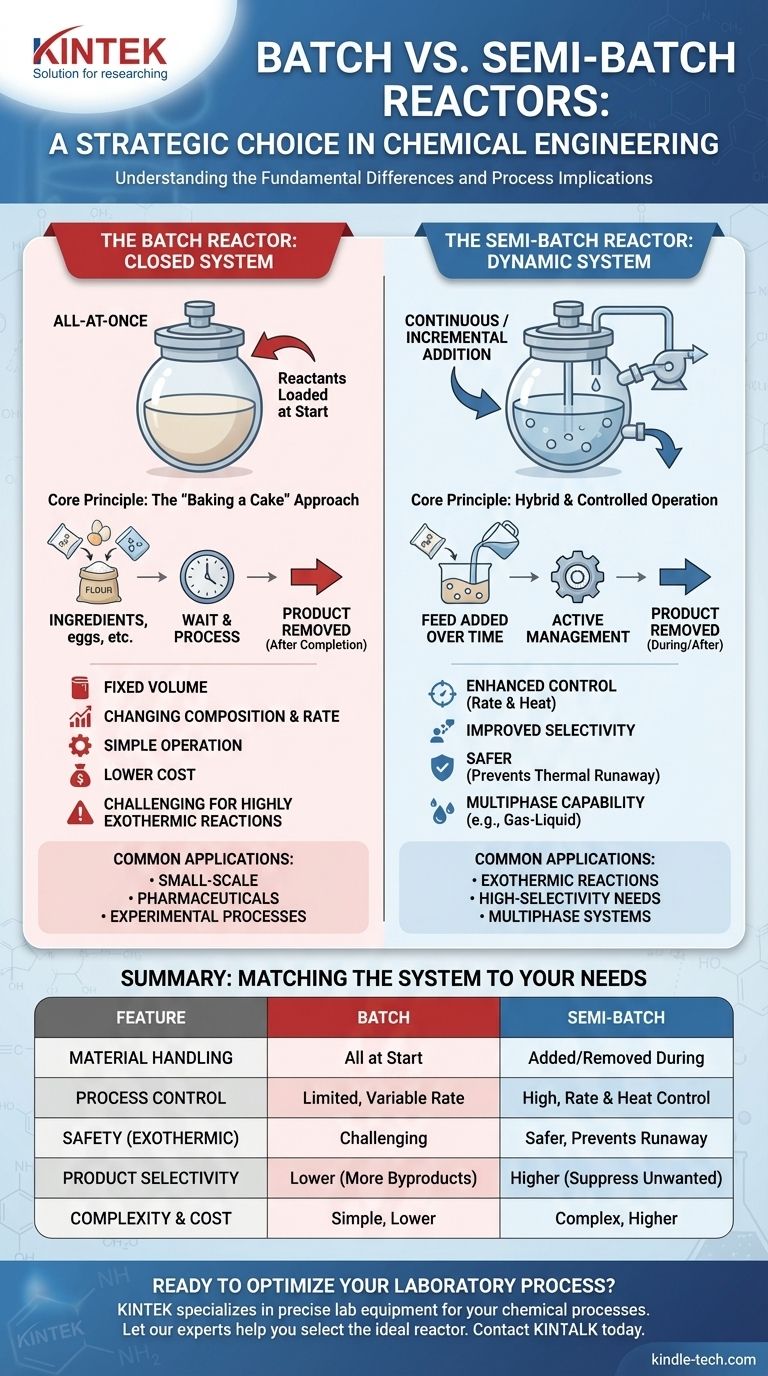

化学工学において、バッチ反応器とセミバッチ反応器の根本的な違いは、反応中に材料がどのように扱われるかにあります。バッチ反応器は、すべての反応物が最初に投入され、反応が完了した後にのみ生成物が取り出される閉鎖系です。対照的に、セミバッチ反応器は、反応の進行中に1つまたは複数の反応物を追加したり、生成物を取り除いたりすることができ、より動的な操作環境を作り出します。

バッチとセミバッチの選択は、単なる設計上の好みではなく、プロセス制御の必要性に根ざした戦略的な決定です。バッチ反応器は操作の単純さを提供する一方、セミバッチ反応器は反応速度、発熱、生成物選択性に対する重要な制御を提供します。

バッチ反応器:閉鎖系アプローチ

バッチ反応器は、ケーキを焼くのと非常によく似た方法で動作します。すべての材料を最初にボウルに入れ、混ぜ合わせ、プロセスが終了するのを待ってから最終製品を取り出します。

コア操作原理

バッチ反応器では、容器に必要なすべての反応物と触媒が充填されます。その後、システムは密閉され、温度や圧力などの条件が設定されます。反応は、所望の転化率に達するまで時間をかけて進行します。

主な特徴

バッチ反応器内の容積は固定されています。反応が進行するにつれて、反応物の濃度は減少し、生成物の濃度は増加します。この組成の動的な変化は、バッチの過程で反応速度自体が変化することを意味します。

一般的な用途

バッチ反応器は、小規模生産、医薬品のような高価値製品の製造、実験的または新しいプロセスを研究室で行うのに理想的です。反応が危険なほど速くなく、発熱性でない場合に最も適しています。

セミバッチ反応器:動的で制御されたシステム

セミバッチ反応器は、反応自体にアクティブな管理のレベルを導入します。これは、バッチ操作と連続操作の両方の要素を組み合わせたハイブリッドシステムです。

コア操作原理

最も一般的なセミバッチ構成では、反応器はいくつかの反応物から始まり、1つまたは複数の追加の反応物が連続的に、または測定された増分で時間とともに供給されます。他のケースでは、反応平衡をシフトさせるために揮発性の生成物が連続的に除去されることもあります。

動的制御の主な利点

反応物を時間とともに添加する能力は、いくつかの重要な利点を提供します。

発熱反応の温度制御

大量の熱を放出する反応(発熱反応)の場合、制限反応物をゆっくりと添加することで、急速で危険な温度上昇を防ぎます。これは、熱暴走を避けるための重要な安全機能です。

濃度と選択性の制御

ある反応物の濃度を低く保つことで、望ましくない副生成物の形成を抑制できることがよくあります。これにより、反応の選択性が向上し、より純粋な最終製品と高い収率が得られます。

多相系の処理

多相基質の使用例で述べられているように、セミバッチ操作は異なる相を含む反応に不可欠です。一般的な例は、液体スラリーにガス(水素化のための水素など)をバブリングすることで、ガスが連続的に供給される「反応物」となります。

トレードオフの理解:制御 vs. 単純さ

これら2種類の反応器を選択することは、閉鎖系の単純さと動的系の精密さとの間の明確なトレードオフを伴います。

バッチ反応器:長所と短所

バッチ反応器の主な利点は、設計と操作における単純さであり、一般的に設備投資の削減につながります。その多用途性により、同じ容器で多くの異なる製品を生産できます。

しかし、その主な欠点は、プロセス中の制御の欠如です。反応物の初期濃度が高いと、望ましくない副反応につながる可能性があり、高発熱反応からの熱管理は困難であり、安全でない場合があります。

セミバッチ反応器:長所と短所

セミバッチ反応器の主な強みは、反応環境に対する優れた制御です。これにより、安全性が向上し、製品の選択性が改善され、バッチシステムでは不可能な操作が可能になります。

欠点は、複雑さの増加です。セミバッチシステムには、ポンプ、流量制御器、制御ロジックなどの追加の機器が必要であり、操作とスケールアップがより高価で複雑になります。

プロセスに合った適切な選択をする

あなたの決定は、反応の特定の化学的および安全要件によって導かれるべきです。

- 単純で小規模な生産が主な焦点である場合:バッチ反応器は、特に発熱が管理可能であれば、最も単純で費用対効果の高い選択肢となることがよくあります。

- 高発熱反応の安全性が主な焦点である場合:制限反応物の供給速度を制御することで熱暴走を防ぐために、セミバッチ反応器が不可欠です。

- 製品収率または選択性の最大化が主な焦点である場合:セミバッチ反応器は、望ましい反応経路を促進し、副生成物を最小限に抑えるために必要な濃度制御を提供します。

- 多相反応(例:気液)が主な焦点である場合:セミバッチ構成は、ある相を別の相に連続的に導入するための標準的なアプローチです。

最終的に、適切な反応器を選択することは、システムの操作能力を化学反応の基本的な要求に合わせることです。

要約表:

| 特徴 | バッチ反応器 | セミバッチ反応器 |

|---|---|---|

| 材料の取り扱い | すべての反応物を最初に投入 | 反応中に反応物を追加/除去 |

| プロセス制御 | 限定的、反応速度は時間とともに変化 | 高い、反応速度と熱の制御 |

| 安全性 | 高発熱反応には課題がある | より安全、熱暴走を防ぐ |

| 製品選択性 | 副生成物が多くなる可能性がある | 高い、望ましくない反応を抑制 |

| 複雑さとコスト | 単純な設計、低コスト | より複雑、高コスト |

| 理想的な用途 | 小規模、高価値製品(例:医薬品) | 発熱性、多相、または高選択性が必要な場合 |

適切な反応器で研究室プロセスを最適化する準備はできていますか?

バッチシステムとセミバッチシステムの選択は、安全性、収率、効率にとって非常に重要です。KINTEKは、お客様が成功するために必要な精密な実験装置の提供を専門としています。当社の反応器は、現代の化学プロセスの厳しい要件を満たすように設計されており、制御と信頼性を保証します。

当社の専門家が、お客様の用途に最適な反応器の選択をお手伝いいたします。 今すぐKINTALKにお問い合わせください。お客様の具体的なニーズについて話し合い、当社のソリューションがお客様の研究室のパフォーマンスをどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用