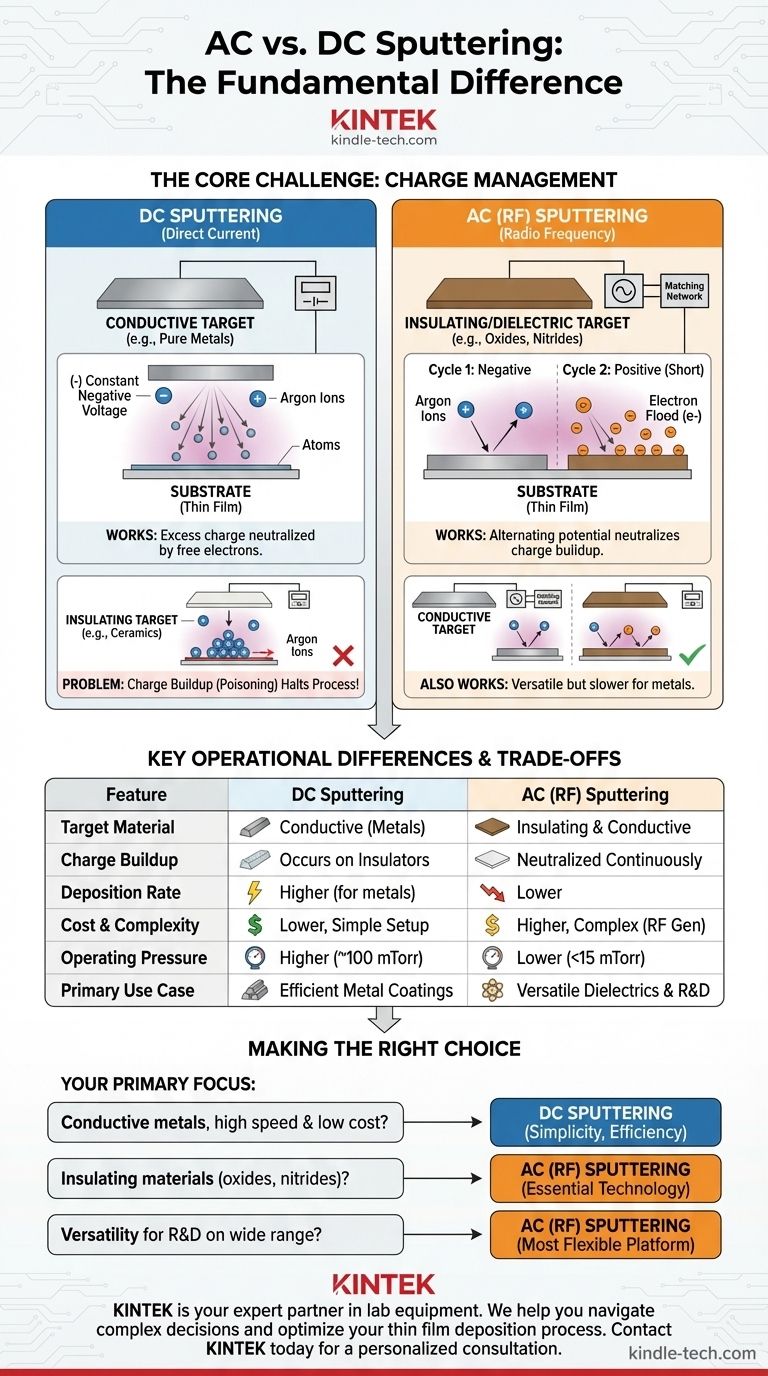

ACスパッタリングとDCスパッタリングの根本的な違いは、堆積できる材料の種類にあります。DCスパッタリングは、純粋な金属のような電気伝導性ターゲットに非常に効果的です。対照的に、ACスパッタリング(最も一般的には高周波(RF)スパッタリングの形)は、セラミックス、酸化物、窒化物などの非伝導性(絶縁体または誘電体)材料を堆積させるために不可欠です。

ACスパッタリングとDCスパッタリングの選択は、電荷管理にかかっています。DC電源は、絶縁ターゲット上に持続的な正電荷を生成し、プロセスを停止させます。電気ポテンシャルを急速に交互に切り替えることで、AC(RF)スパッタリングはこの電荷を中和し、はるかに広範囲の材料の堆積を可能にします。

スパッタリングの仕組み:簡単な入門

基本的なメカニズム

スパッタ堆積は、物理気相成長(PVD)プロセスです。これは、ソース材料を溶融させません。

代わりに、通常アルゴンのような不活性ガスからの高エネルギーイオンが加速され、ターゲットとして知られるソース材料に衝突します。この衝突により、運動量伝達を介してターゲットから原子が放出され、それが移動して基板上に堆積し、薄膜を形成します。

核心的な課題:絶縁材料のスパッタリング

DCと絶縁体における問題

DCスパッタリングでは、ターゲットに一定の負電圧が印加されます。これにより、正に帯電したアルゴンイオンが引き寄せられ、ターゲットに衝突して意図通りに材料を放出します。

これは、導電性金属ターゲットの場合、過剰な正電荷が材料の自由電子によって即座に中和されるため、完全に機能します。

しかし、絶縁性(誘電性)ターゲットの場合、この正電荷は散逸できません。ターゲット表面に蓄積され、「ターゲットポイズニング」として知られる現象が発生し、最終的に入射する正のアルゴンイオンを反発させ、スパッタリングプロセスを停止させてしまいます。

AC(RF)ソリューション

RFスパッタリングは、通常無線周波数帯(13.56 MHzが標準)の交流電流を使用することで、この問題を解決します。

ターゲット上の電位は、負と正の間で急速に交互に変化します。負のサイクル中には、イオンがターゲットを衝撃し、スパッタします。はるかに短い正のサイクル中には、ターゲットはプラズマからの大量の電子を引き寄せ、これにより負のフェーズ中に蓄積された正電荷を効果的に中和します。これにより、導電性に関係なく、あらゆる材料の連続的で安定したスパッタリングが可能になります。

主な操作上の違い:RF vs. DC

電源とターゲット材料

これが決定的な違いです。DCシステムはシンプルな直流電源を使用し、導電性ターゲットに限定されます。

RFシステムは、RF電源とインピーダンス整合ネットワークを含む、より複雑なセットアップを必要としますが、絶縁性および導電性の両方の材料を堆積させることができます。

動作圧力

RFスパッタリングは、DCスパッタリング(通常100 mTorr付近)と比較して、はるかに低い圧力(通常15 mTorr未満)で安定したプラズマを維持できます。

低い動作圧力は、スパッタされた原子が基板に向かう途中でガス分子と衝突する可能性を減らすため有利です。これにより、より直接的な経路が確保され、より高密度で高品質な膜が得られる可能性があります。

トレードオフの理解

なぜ常にRFを使わないのか?

RFスパッタリングはより汎用性がありますが、重要なトレードオフが伴います。

RF電源とその関連するインピーダンス整合ネットワークは、DCの対応物よりも著しく高価で複雑です。さらに、RFスパッタリングは一般的に導電性材料のDCスパッタリングよりも堆積速度が低いため、単純な金属コーティングには効率が劣ります。

DCのシンプルさと速度

導電性金属を扱う用途では、DCスパッタリングがほぼ常に推奨される方法です。

これは、より簡単で、費用対効果が高く、高速なプロセスです。装置は操作とメンテナンスがよりシンプルで、優れた効率で高品質の金属膜を提供します。

アプリケーションに合った適切な選択をする

AC(RF)とDCスパッタリングのどちらを選択するかは、「どちらが優れているか」ではなく、その作業に「どちらが適切なツールか」という問題です。

- 高速かつ低コストで導電性金属を堆積させることに重点を置く場合: DCスパッタリングは、そのシンプルさ、効率性、および高い堆積速度により、優れた選択肢です。

- 酸化物や窒化物などの絶縁材料を堆積させることに重点を置く場合: AC(RF)スパッタリングは不可欠な技術です。これは、DCプロセスを停止させる電荷の蓄積を防ぐために特別に設計されているからです。

- 幅広い材料の研究開発における汎用性に重点を置く場合: RFスパッタリングシステムは、単一のプラットフォームから絶縁性および導電性の両方のターゲットを堆積できるため、最も柔軟性があります。

最終的に、ターゲット材料の電気的特性を理解することが、特定の目標に合った適切なスパッタリング技術を選択するための鍵となります。

要約表:

| 特徴 | DCスパッタリング | AC(RF)スパッタリング |

|---|---|---|

| ターゲット材料 | 導電性材料(金属) | 絶縁性および導電性材料(セラミックス、酸化物、窒化物) |

| 電荷蓄積 | 絶縁ターゲット上で発生し、プロセスを停止させる | 交流電流によって中和され、連続プロセスを可能にする |

| 堆積速度 | 導電性材料の場合、より高い | より低い |

| コストと複雑さ | 低コスト、シンプルなセットアップ | 高コスト、より複雑(RF発生器が必要) |

| 動作圧力 | より高い(〜100 mTorr) | より低い(<15 mTorr) |

| 主な使用例 | 効率的な金属コーティング | 誘電体および金属の汎用的な堆積 |

研究室に最適なスパッタリング方法の選択に悩んでいませんか?

ACスパッタリングとDCスパッタリングの選択は、高品質の薄膜を実現するために不可欠です。誤った選択は、プロセスの失敗、材料の無駄、不正確な結果につながる可能性があります。

KINTEKは、研究室機器の専門パートナーです。 私たちは、お客様のような研究室がこれらの複雑な決定を乗り越えるお手伝いを専門としています。私たちは機器だけでなく、特定の材料(導電性金属であろうと絶縁性セラミックスであろうと)に最適なスパッタリングソリューションを確実に提供するためのアプリケーション専門知識も提供します。

薄膜堆積プロセスを最適化するお手伝いをさせてください。 私たちのチームは、お客様の研究または生産目標にとって最も効率的で費用対効果の高い技術へと導くことができます。

今すぐKINTEKにお問い合わせください 個別のコンサルティングを受けて、当社のスパッタリングシステムと消耗品がお客様の作業をどのように進歩させることができるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

よくある質問

- 焼結は多孔性にどのように影響しますか?正確な材料密度を実現するための熱処理をマスターする

- 薄膜コーティングの方法とは?湿式成膜と乾式成膜のガイド

- 熱分解による廃棄物発電にはどのような種類がありますか?バイオ炭、バイオオイル、合成ガスの生成ガイド

- バイオマスにとっての炭化と熱分解、どちらを選ぶべきか?バイオマスの目標に合った熱処理プロセスを選択する

- ろう付け接合部を再加熱することは可能ですか?修理、分解、ろう付け後のプロセスのためのガイド

- スパッタリングでは何が起こるのか?薄膜堆積のためのステップバイステップガイド

- サンプルを-80℃ではなく-70℃で保管する場合の潜在的なリスクは?研究室の信頼性とコストを最適化しましょう

- 薄膜の光学特性を測定する方法は?正確な結果を得るための分光エリプソメトリーをマスターする