本質的に、化学気相成長法(CVD)は、固体で高純度の薄膜またはコーティングを表面に堆積させるために使用される合成技術です。このプロセスは、前駆体ガスを反応チャンバーに導入し、そこでガスが加熱された物体(基板と呼ばれる)上で分解・反応し、目的の材料が層状に形成されることによって機能します。この方法は、半導体製造や先端材料科学などの産業にとって基礎的なものです。

CVDは単なるコーティング方法ではなく、原子レベルでの精密な構築プロセスです。温度、圧力、ガス化学を注意深く制御することにより、CVDは、より単純な溶解法や機械的技術では製造が不可能な、高純度で高密度かつ均一な材料の作成を可能にします。

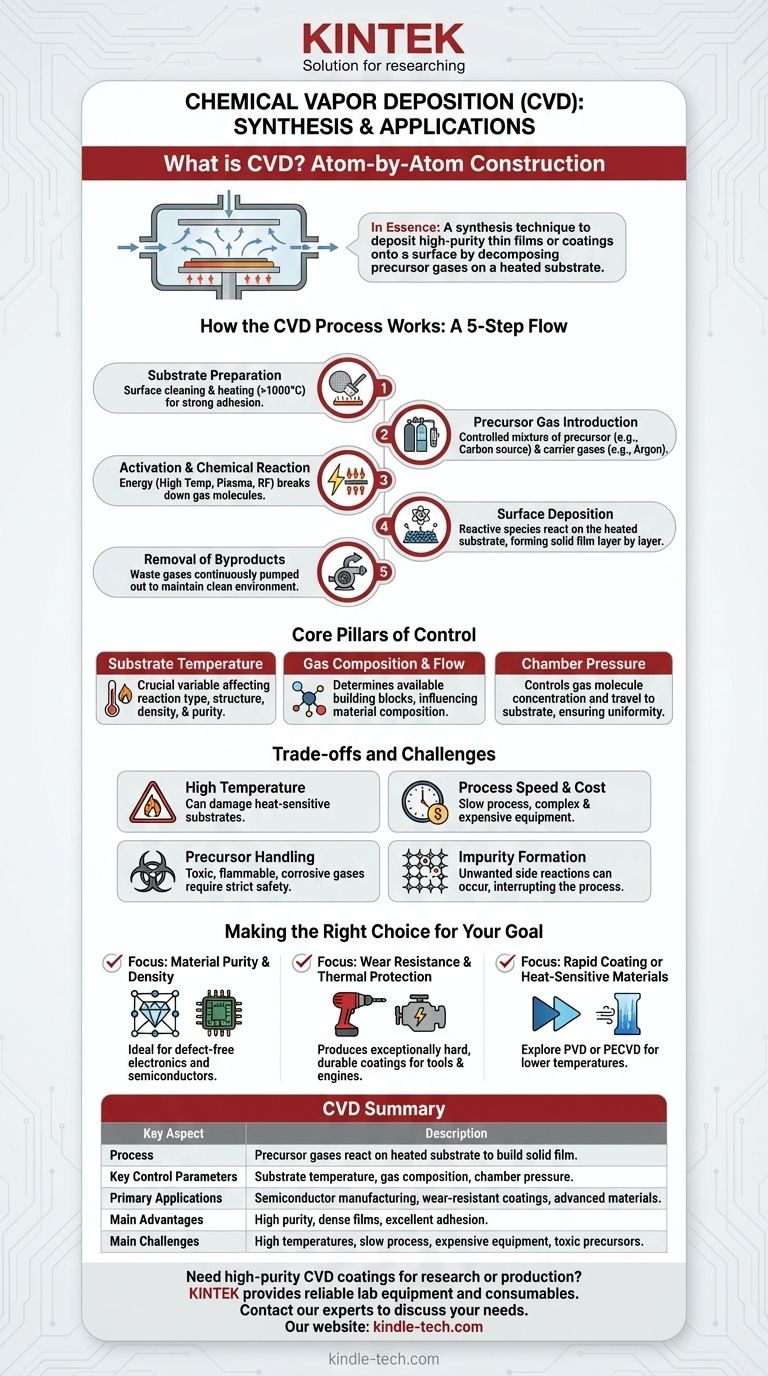

CVDプロセスの仕組み:ステップごとの解説

CVDを真に理解するには、それを制御された一連のイベントとして捉える必要があります。各ステップは、膜の最終的な品質にとって極めて重要です。

1. 基板の準備

プロセスは、コーティングされる材料である基板(例:シリコンウェハや金属工具)から始まります。これは反応チャンバー内に設置されます。

基板はしばしば洗浄され、時には1000°Cを超える温度に加熱されます。この加熱により表面化学が整えられ、不純物が除去され、最終的な膜が強く密着することが保証されます。

2. 前駆体ガスの導入

慎重に制御されたガスの混合物がチャンバーに導入されます。これらには、堆積させたい材料の原子(ダイヤモンドの場合は炭素など)を含む前駆体ガスが含まれます。

これらはしばしば、前駆体の輸送と濃度制御を助けるアルゴンや窒素などの不活性ガスであるキャリアガスと混合されます。

3. 活性化と化学反応

化学反応を開始させるために、チャンバーにエネルギーが加えられます。最も一般的なのは高温であり、これにより前駆体ガス分子が分解され、反応性の高い原子またはラジカルになります。

一部の派生形では、RFプラズマ場やホットフィラメントなどの他のエネルギー源がガスを活性化するために使用され、これによりプロセスの温度を低く抑えることが可能になります。

4. 表面堆積

反応性のガス種がチャンバー内を拡散し、加熱された基板と接触します。基板の表面は触媒として機能し、気相中だけでは起こり得なかった化学反応を促進します。

これらの反応が起こるにつれて、目的の固体材料が基板表面に直接形成され、原子レベルで高密度で均一な膜が構築されます。

5. 副生成物の除去

化学反応により、目的の固体膜と望ましくない気体副生成物の両方が生成されます。これらの廃棄ガスは、制御された環境を維持し、汚染を防ぐために、チャンバーから継続的に排出されます。

CVDにおける制御の核となる柱

堆積される膜の品質と特性は偶然の結果ではなく、いくつかの主要なパラメータを正確に制御した直接的な結果です。

基板温度

これはおそらく最も重要な変数です。基板の温度は、その表面で起こり得る化学反応の種類を決定し、膜の構造、密度、純度に直接影響を与えます。

ガス組成と流量

前駆体ガスとキャリアガスの正確な配合とそれらの流量は、膜に利用可能な構成要素を決定します。混合物を変えることで、最終材料の組成を変えることができます。

チャンバー圧力

圧力はガス分子の濃度とそれらが基板へ移動する方法に影響を与えます。CVDは、クリーンな環境と均一な堆積を保証するために、特定の真空圧力下で実施されることがよくあります。

トレードオフと課題の理解

CVDは非常に強力ですが、万能の解決策ではありません。考慮すべき特定の要件と制限があります。

高温要件

従来の熱CVDは非常に高い温度を必要とします。これは特定の基板材料を損傷したり変形させたりする可能性があり、その適用を耐熱性のあるものに限定します。

プロセスの速度とコスト

CVDは遅いプロセスになることがあり、目的の厚さの膜を成長させるのに数時間、あるいは数日かかることがあります。特殊な装置(真空チャンバー、高温炉、ガス処理システム)も複雑で高価です。

前駆体化学物質の取り扱い

前駆体として使用されるガスは、しばしば有毒、可燃性、または腐食性があります。そのため、厳格な安全手順と特殊な取り扱い装置が必要となり、運用上の複雑さが増します。

不純物の生成

条件が完全に最適化されていない場合、望ましくない副反応が発生する可能性があります。例えば、ダイヤモンド合成中には黒鉛(炭素の別の形態)が生成されることがあり、プロセスを中断して定期的に除去する必要があります。

目標に応じた適切な選択

CVDは強力ですが特殊なツールです。その適合性は、プロジェクトの最終目標に完全に依存します。

- 材料の純度と密度が主な焦点である場合: CVDは、高性能エレクトロニクスや半導体に必要な欠陥のない結晶構造を作成するのに理想的です。

- 耐摩耗性または熱保護が主な焦点である場合: CVDは、切削工具やエンジン部品の寿命を大幅に延ばすことができる、非常に硬く、強固に結合したコーティングを生成します。

- 迅速なコーティングまたは熱に敏感な材料の取り扱いが主な焦点である場合: 物理気相成長法(PVD)やプラズマ強化CVD(PECVD)などの代替法を検討すべきです。これらは低温で動作できます。

結局のところ、CVDを理解することは、材料を原子レベルから構築する方法を理解することであり、最も要求の厳しいアプリケーションに対して比類のない制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 前駆体ガスが加熱された基板上で反応し、層状に固体膜を構築する。 |

| 主要な制御パラメータ | 基板温度、ガス組成、チャンバー圧力。 |

| 主な用途 | 半導体製造、耐摩耗性コーティング、先端材料。 |

| 主な利点 | 高純度、高密度で均一な膜、優れた密着性。 |

| 主な課題 | 高温、プロセスの遅さ、高価な装置、有毒な前駆体の取り扱い。 |

研究または生産のために高純度のコーティングや薄膜が必要ですか?

CVDプロセスが提供する精密な制御は、現代のテクノロジーを支える先端材料を作成するために不可欠です。KINTEKは、信頼性が高く効率的なCVD合成に必要な実験装置と消耗品を提供することに特化しています。

当社の専門知識は、お客様のプロジェクトが要求する材料の純度と性能を達成するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定のニーズにどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料