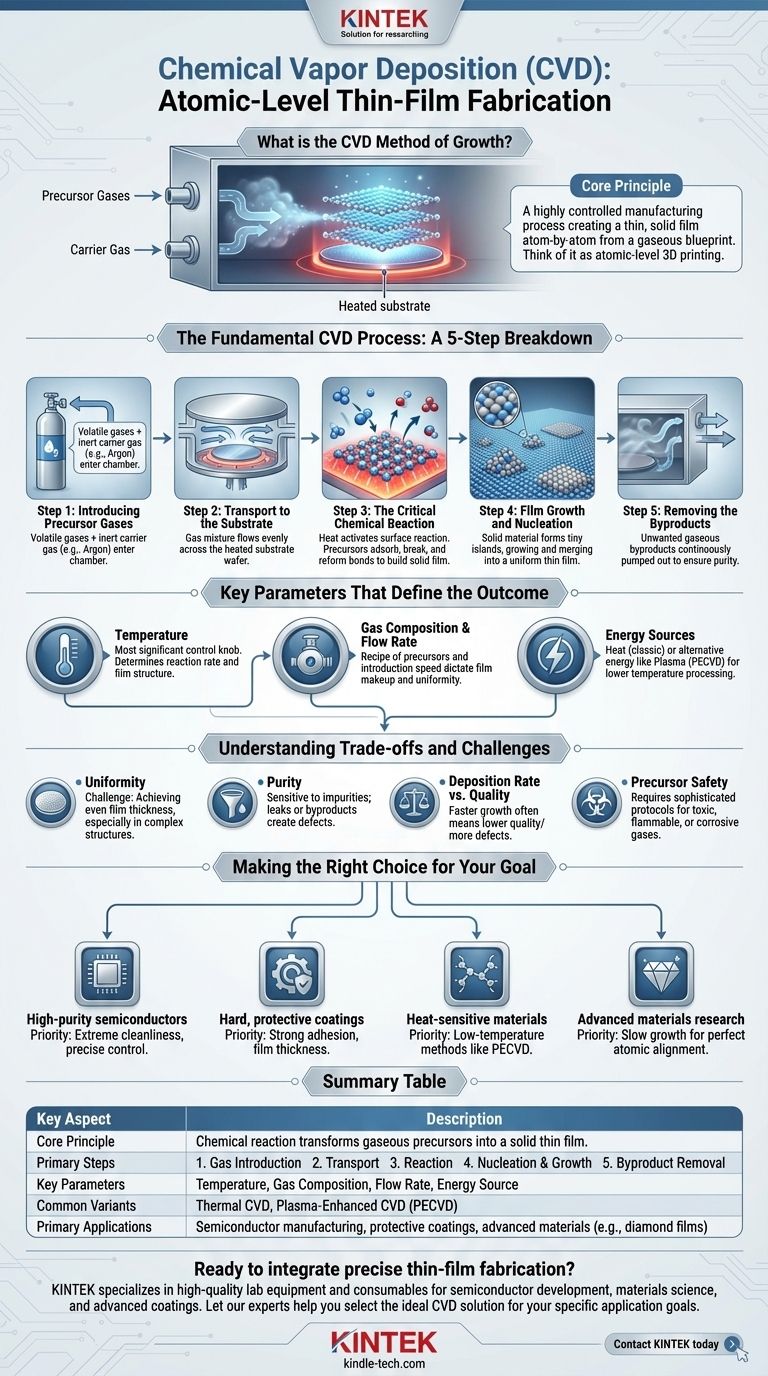

本質的に、化学気相成長(CVD)は、基板と呼ばれる表面上に薄い固体膜を形成するために使用される、高度に制御された製造プロセスです。これは、前駆体と呼ばれる特定のガスをチャンバーに導入することによって機能します。通常、熱によって活性化される化学反応により、これらのガスが分解し、基板上に原子レベルで材料の層を堆積させ、目的の膜を構築します。

CVDの真の力は、材料をゼロから構築できる能力にあります。これを単なるコーティングではなく、気体の設計図がターゲット表面上の固体構造に正確に変換される、原子レベルの3Dプリンティングと考えてください。

基本的なCVDプロセス:段階的な内訳

CVDを理解するには、制御された反応チャンバー内で発生する5つの明確な事象のシーケンスとして視覚化するのが最善です。

ステップ1:前駆体ガスの導入

プロセスは、1つ以上の揮発性の前駆体ガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な膜に必要な原子が含まれています(例:シリコン膜の場合はシリコンを含むガス)。

多くの場合、これらの前駆体は、制御された速度でシステム内を輸送するのに役立つ不活性なキャリアガス(アルゴンや窒素など)で希釈されます。

ステップ2:基板への輸送

このガスの混合物はチャンバー内を流れ、基板ウェーハの表面を横切ります。チャンバーの設計とガス流のダイナミクスは、基板のすべての部分がガスに均等にさらされることを保証するために重要です。

ステップ3:重要な化学反応

基板は正確な高温(多くの場合、数百度の摂氏)に加熱されます。より冷たい前駆体ガスがこの熱い表面に接触すると、反応に必要なエネルギーを得ます。

これは表面触媒反応です。ガスは基板表面に吸着、つまり付着し、化学結合が分解および再形成され、膜の固体材料が生成されるための完璧な場所を提供します。

ステップ4:膜の成長と核生成

堆積は一度に行われるわけではありません。固体材料は、基板上に小さな孤立した島として形成され始めます。

プロセスが続くと、これらの島は大きくなり、最終的に合体して、表面全体に連続的で均一な薄膜を形成します。

ステップ5:副生成物の除去

固体膜を形成する化学反応は、望ましくない気体の副生成物も生成します。これらの廃棄ガスは、膜の純度や成長を妨げないように、チャンバーから継続的に排出されます。

結果を決定する重要なパラメーター

膜の最終的な特性—その厚さ、組成、品質—は、いくつかの重要なプロセスパラメーターによって決定されます。

温度の役割

基板温度は最も重要な制御ノブです。これは化学反応の速度を決定し、最終膜の結晶構造に影響を与える可能性があります。低すぎると反応が起こらず、高すぎると望ましくない副反応が起こる可能性があります。

ガスの組成と流量

前駆体ガスの「レシピ」が膜の化学組成を決定します。それらが導入される速度は成長速度に影響を与え、膜の均一性に影響を与える可能性があります。

熱以外のエネルギー源

加熱された基板は古典的な方法ですが、一部の材料や基板は高温に敏感です。これらの場合、反応を促進するために他のエネルギー源を使用できます。

一般的な変法はプラズマ強化CVD(PECVD)であり、RFプラズマ場がガスを活性化し、はるかに低い温度での堆積を可能にします。他の方法では、必要なエネルギーを供給するためにレーザーやホットフィラメントが使用されます。

トレードオフと課題の理解

CVDは強力ですが、管理しなければならない固有の技術的課題を伴う複雑なプロセスです。

均一性と被覆率

広いウェーハ全体、または複雑な三次元トレンチの内部にわたって完全に均一な膜厚を達成することは大きな課題です。これには、ガス流と温度分布の正確な制御が必要です。

純度と汚染

このプロセスは不純物に非常に敏感です。チャンバー内の望ましくない分子(小さな漏れや副生成物によるもの)は、膜に閉じ込められ、性能を低下させる欠陥を引き起こす可能性があります。たとえば、ダイヤモンド成長中、技術者は望ましくないグラファイトを除去するために定期的にプロセスを停止する必要があります。

成膜速度と品質のトレードオフ

速度と完全性の間には直接的なトレードオフが存在することがよくあります。膜をより速く成長させると時間と費用を節約できますが、欠陥が多く、構造が乱れた、品質の低いものになりがちです。半導体のような高純度アプリケーションでは、遅く慎重な成長が要求されます。

前駆体の安全性

CVDで使用されるガスは、非常に有毒、引火性、または腐食性である可能性があります。これにより、洗練された安全および取り扱いプロトコルが必要となり、操作の複雑さとコストが増加します。

目的に合った正しい選択をする

選択する特定のCVD技術とパラメーターは、最終製品の目的とする結果に完全に依存します。

- 高純度半導体製造が主な焦点の場合: 欠陥のない結晶層を作成するために、極度の清浄度と温度およびガス流の正確な制御が最優先事項となります。

- 工具上に硬い保護コーティングを作成することが主な焦点の場合: 完璧な結晶構造よりも、強力な密着性と膜厚を優先する高温法を使用する可能性が高いです。

- ポリマーなどの熱に敏感な材料への堆積が主な焦点の場合: 基板の損傷を避けるために、プラズマ強化CVD(PECVD)のような低温変法を使用する必要があります。

- ラボで育成されたダイヤモンドのような先端材料の研究が主な焦点の場合: 生産時間の実際的な制約と、完璧な原子配列のための遅い成長速度とのバランスを慎重に取ることになります。

結局のところ、CVDを習得することは、気体状態から機能性材料を構築するために、化学、温度、圧力の相互作用を深く理解することなのです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 基本原理 | 化学反応により、気体の前駆体が基板表面上の固体薄膜に変換される。 |

| 主要なステップ | 1. ガス導入 2. 輸送 3. 反応 4. 核生成と成長 5. 副生成物の除去 |

| 主要なパラメーター | 温度、ガスの組成、流量、エネルギー源(例:熱、プラズマ) |

| 一般的な変法 | 熱CVD、プラズマ強化CVD(PECVD) |

| 主な用途 | 半導体製造、保護コーティング、先端材料(例:ダイヤモンド膜) |

研究または生産に正確な薄膜作製を統合する準備はできましたか? 複雑な化学気相成長のパラメーターを制御するには、適切なラボ機器が不可欠です。KINTEKは、半導体開発、材料科学、先端コーティングのラボの正確なニーズに応える高品質のラボ機器と消耗品を専門としています。当社の専門家が、特定の用途目標に最適なCVDソリューションの選択をお手伝いします。 KINTEKに今すぐお問い合わせいただき、プロジェクトの要件についてご相談ください!

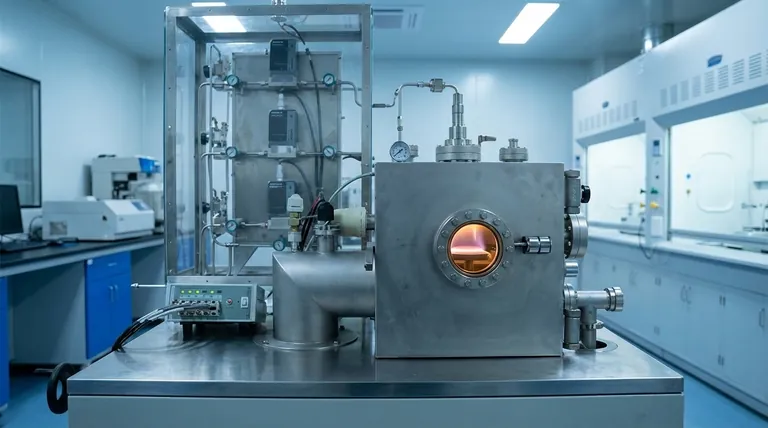

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料