本質的に、炭素の化学気相成長法(CVD)は、原子から固体の炭素膜または構造を構築する方法です。 炭素含有ガスを反応チャンバーに導入し、そこで加熱された表面(基板と呼ばれる)上で分解させ、高純度の固体炭素層を残します。この技術は、グラフェン、ダイヤモンド膜、カーボンナノチューブなどの先端材料を製造するための基礎となります。

炭素CVDの核心原理は、単に炭素を堆積させることではなく、ガス中で化学反応を引き起こし、炭素原子を表面に「析出」させ、高度に制御された均一な固体材料を形成することです。最終製品は、プロセス条件によって完全に決定されます。

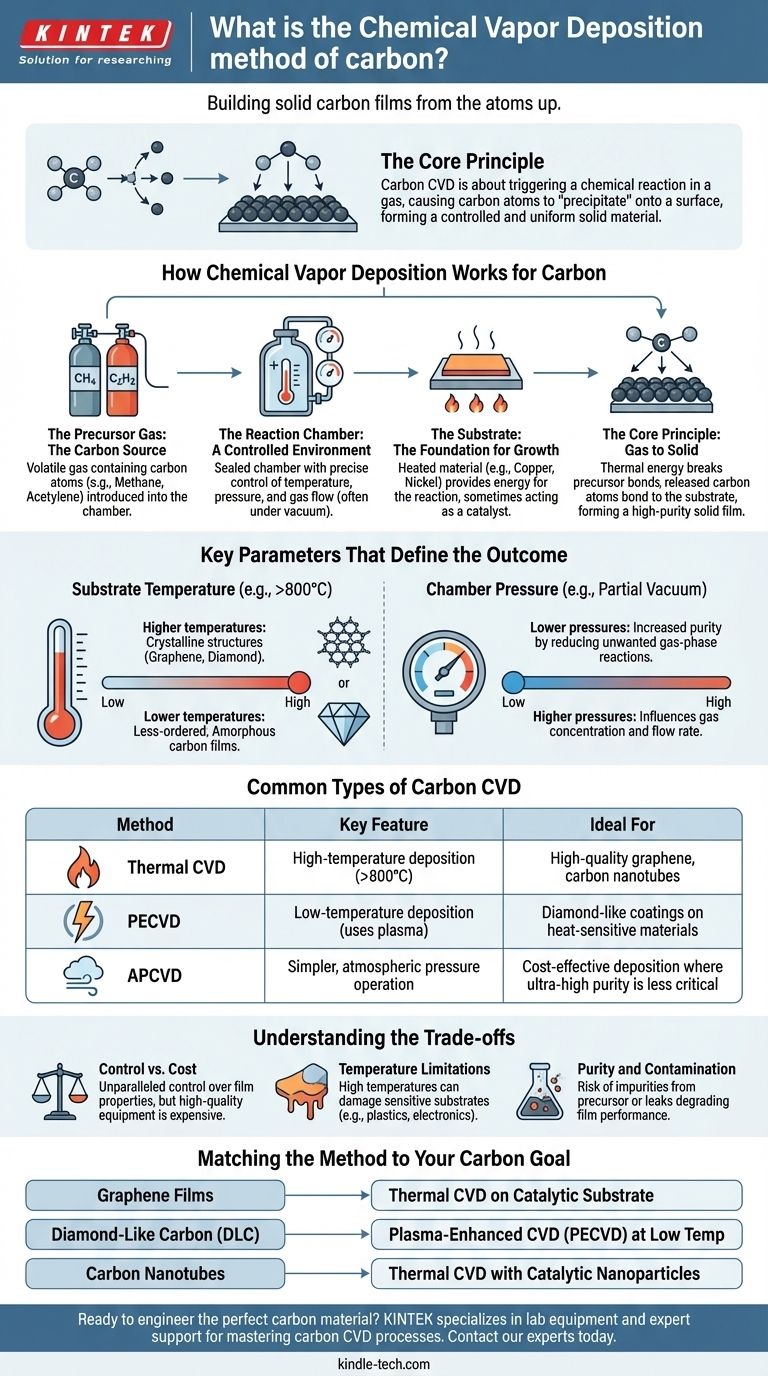

炭素の化学気相成長法の仕組み

このプロセスを理解するには、その本質的な構成要素に分解するのが最善です。各部分は、生成される炭素材料の種類と品質を決定する上で重要な役割を果たします。

核心原理:ガスから固体へ

プロセス全体は密閉されたチャンバー内で行われます。炭素原子を含む前駆体ガスがこのチャンバーに導入され、通常は真空状態にあります。

このガスは加熱された基板上を流れます。基板からの熱エネルギーが前駆体ガスの化学結合を破壊し、炭素原子を放出し、それらが基板表面に結合して固体膜を形成します。

前駆体ガス:炭素源

ガスの選択は最初の重要な決定であり、それが炭素原子の源となるからです。ガスは揮発性であり、管理可能な温度で分解する必要があります。

炭素CVDの一般的な前駆体には、メタン(CH4)、アセチレン(C2H2)、エタノールなどがあります。前駆体の種類は、最終的な炭素構造の成長速度と品質に影響を与える可能性があります。

基板:成長の基盤

基板は、炭素膜が成長する材料です。その温度は、化学反応を促進するために必要なエネルギーを提供します。

基板材料自体も触媒として機能することができます。例えば、大面積グラフェンは、一般的に銅またはニッケルの箔上で成長させられ、これらが前駆体の分解とグラフェン格子の形成を触媒します。

反応チャンバー:制御された環境

チャンバーは、成長環境を精密に制御することを可能にします。温度、圧力、ガス流量などの主要なパラメータは、望ましい結果を達成するために慎重に管理されます。

結果を決定する主要なパラメータ

CVDプロセスのわずかな変化が、劇的に異なる形態の炭素をもたらす可能性があります。最も重要な制御ノブは、温度と圧力です。

基板温度

温度は、おそらく最も重要なパラメータです。前駆体ガスの結合を破壊し、炭素原子が表面に配列するために利用できるエネルギー量を直接決定します。

一般的に、高温はより結晶性の構造(グラフェンやダイヤモンドなど)につながり、低温では秩序の少ないアモルファス炭素膜になる可能性があります。

チャンバー圧力

チャンバー内の圧力は、前駆体ガスの濃度と、それが基板を横切って流れる速度に影響を与えます。

低圧(部分真空)は、不要な気相反応や汚染の可能性を減らすことで、膜の純度を高めるためによく使用されます。

一般的な炭素CVDの種類

核心原理は同じですが、CVDにはいくつかのバリエーションがあり、それぞれ異なるニーズに合わせて最適化されています。

常圧CVD(APCVD)

その名の通り、このプロセスは標準的な大気圧下で行われます。複雑な真空システムを必要としないため、実装がより簡単で安価です。

しかし、真空ベースの方法と比較して、純度の低い膜になることがあります。

プラズマ強化CVD(PECVD)

PECVDは、電界を使用してチャンバー内にプラズマ(電離ガス)を生成します。この高エネルギーのプラズマが、前駆体ガス分子の分解を助けます。

PECVDの主な利点は、従来の熱CVDよりもはるかに低い温度で成膜が可能であるため、高温に耐えられない基板に適していることです。

トレードオフの理解

CVDは強力ですが、その複雑さと限界がないわけではありません。これらを理解することが、その成功した応用にとって重要です。

制御とコスト

CVDは、膜厚、均一性、純度に関して比類のない制御を提供します。この精度はコストを伴い、特に真空およびプラズマ機能を備えた高品質のCVD装置は高価になる可能性があります。

温度制限

多くの熱CVDプロセスで必要とされる高温(多くの場合800℃以上)は、プラスチックや特定の電子部品などの敏感な基板を損傷または溶融させる可能性があります。これが、PECVDのような技術が開発された主な理由です。

純度と汚染

化学プロセスであるため、前駆体ガスからの不純物やチャンバーの漏れが最終的な炭素膜に混入し、その性能を低下させるリスクが常にあります。

炭素の目標に合わせた方法の選択

適切なCVDアプローチは、作成しようとしている特定の炭素材料に完全に依存します。

- 大面積で高品質なグラフェン膜が主な焦点の場合: 触媒銅箔基板上にメタンを使用する熱CVDが、最も支配的で効果的な業界標準です。

- 熱に弱い材料上に硬質のダイヤモンドライクカーボン(DLC)コーティングを施すことが主な焦点の場合: プラズマ強化CVD(PECVD)は、低温で高品質な成膜を可能にするため、理想的な選択肢です。

- カーボンナノチューブのアレイを成長させることが主な焦点の場合: ナノチューブの成長を促進するために、触媒ナノ粒子(鉄やニッケルなど)で事前にコーティングされた基板を用いて熱CVDが一般的に使用されます。

これらの核心原理を習得することで、CVDプロセスを選択および制御し、必要な特性を正確に備えた炭素材料を設計することができます。

要約表:

| CVD法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 熱CVD | 高温成膜 | 高品質グラフェン、カーボンナノチューブ |

| PECVD | 低温成膜(プラズマを使用) | 熱に弱い材料上のダイヤモンドライクコーティング |

| APCVD | よりシンプル、常圧操作 | 超高純度がそれほど重要でない場合の費用対効果の高い成膜 |

あなたのアプリケーションに最適な炭素材料を設計する準備はできていますか?

化学気相成長法の原理は複雑ですが、材料の目標達成は必ずしもそうである必要はありません。KINTEKは、グラフェンエレクトロニクス、耐久性コーティング、または先進複合材料の開発において、炭素CVDプロセスを習得するために必要な実験装置と専門家によるサポートを提供することに特化しています。

私たちは、適切なツールとパラメータが成功に不可欠であることを理解しています。お客様の特定の基板、前駆体、および性能要件に最適なCVDシステムを選択するお手伝いをさせてください。

今すぐ専門家にお問い合わせください。炭素材料におけるお客様の研究室の革新をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉