本質的に、プラズマ強化化学気相成長法(PECVD)は、従来の技術よりも大幅に低い温度で高品質な薄膜を堆積させるために使用される重要な製造プロセスです。その主な応用分野は、半導体デバイスの製造、カーボンナノチューブなどの高度なナノマテリアルの合成、熱に弱い基板上への保護コーティングや光学コーティングの作成です。

PECVDの根本的な利点は、膜堆積に必要な化学反応を促進するために、高温ではなく、励起されたプラズマを使用することです。この低温で動作する能力により、従来の高温プロセスでは損傷または破壊される基板やデバイスアーキテクチャの使用が可能になります。

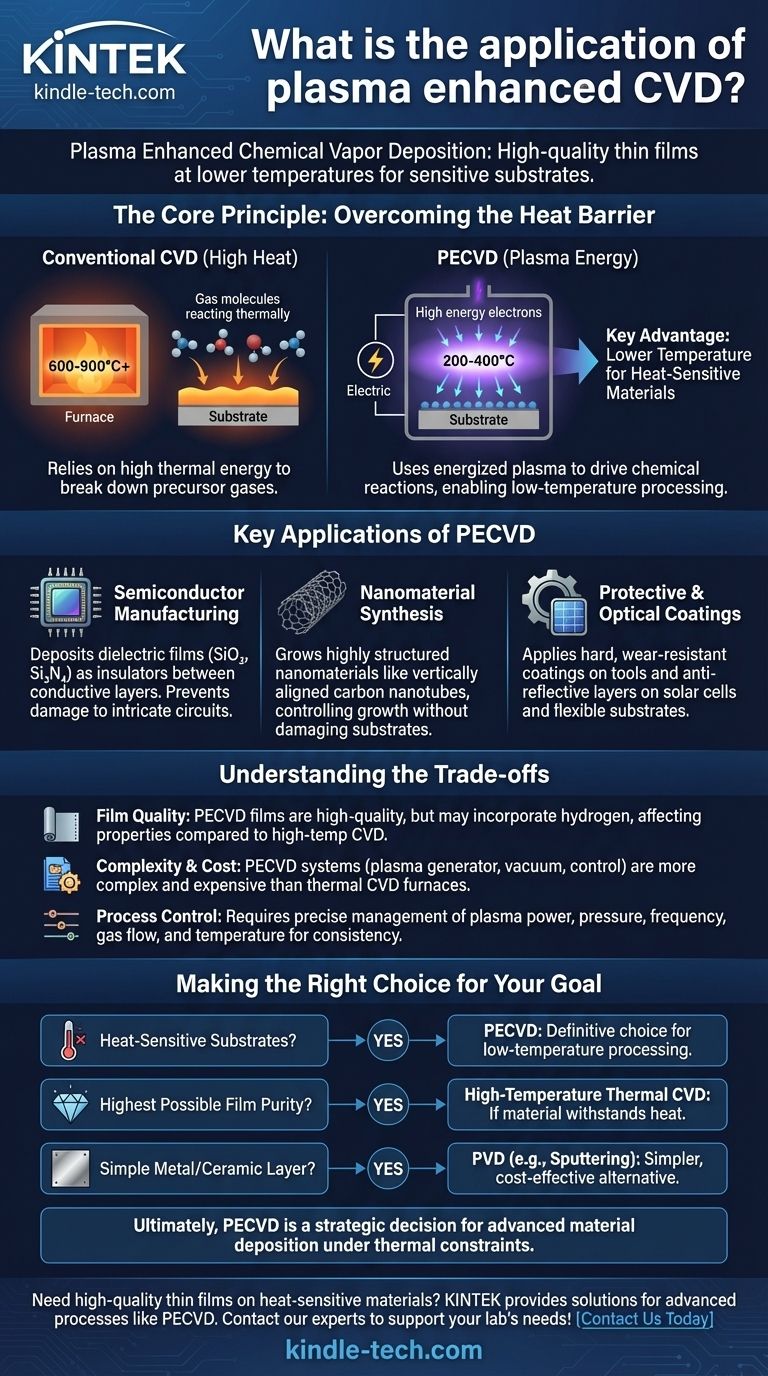

コア原理:熱障壁の克服

従来の化学気相成長法(CVD)はケーキを焼くようなもので、高温に依存して材料(前駆体ガス)を反応させ、表面に固体層を形成させます。しかし、PECVDは、そのエネルギーを供給するために別の方法を見つけます。

従来のCVDの仕組み

標準的な熱CVDプロセスでは、前駆体ガスを高温炉に導入します。熱エネルギーがこれらのガス分子を分解し、それらが反応して基板上に固体薄膜として堆積します。これには、しばしば600〜900°C以上の温度が必要です。

PECVDが状況をどう変えるか

PECVDは、電場(多くの場合、高周波またはマイクロ波)を使用して前駆体ガスをイオン化し、プラズマを生成します。このプラズマは、イオン、電子、中性粒子を含む高エネルギー状態の物質です。

プラズマ中の高エネルギー電子がガス分子に衝突し、それらを反応性ラジカルに分解します。これらのラジカルは非常に不安定であり、はるかに低い温度(通常200〜400°C)でも近くの基板上に容易に堆積します。

主な利点:低温

この低いプロセス温度は、PECVDの最も重要な特徴です。これにより、プラスチック、ポリマー、またはすでに感光性金属層を持つ複雑な集積回路など、熱CVDの激しい熱に耐えられない材料への膜の堆積が可能になります。

PECVDの主な応用

PECVDの低温能力は、いくつかのハイテク分野で不可欠なものとなっています。

半導体製造

PECVDは、マイクロチップの製造における主力技術です。これは、導電層間の絶縁体として機能する誘電体膜、例えば二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)の堆積に使用されます。

これらの膜を低温で堆積させることで、シリコンウェハ上の以前に製造された複雑な配線やトランジスタ構造への損傷を防ぎます。また、シリコン基板上への炭化ケイ素(SiC)などの特殊な膜にも使用されます。

ナノマテリアル合成

このプロセスは、高度に構造化されたナノマテリアルを成長させるためによく使用されます。主な例は、垂直配向カーボンナノチューブの成長です。

プラズマは、触媒粒子や下部基板を損傷しない温度でナノチューブの成長方向と構造を制御するのに役立ち、高度な電子機器やセンサーでの使用を可能にします。

保護コーティングおよび太陽光発電コーティング

PECVDは、完成した製品に機能性コーティングを適用するのに理想的です。これには、切削工具への耐摩耗性コーティングや太陽電池への反射防止コーティングが含まれます。

薄膜太陽電池の場合、PECVDは、大きなガラス基板やフレキシブル基板を損傷する熱応力にさらすことなく、活性な光起電力材料やパッシベーション層を堆積させることができます。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。他の堆積方法と比較していくつかの特定のトレードオフがあります。

膜品質 対 温度

PECVD膜は高品質ですが、最高純度で最も結晶性の高い膜は、多くの場合、高温の熱CVDによって生成されます。PECVD膜には、前駆体ガス由来の水素原子が取り込まれることがあり、これが電気的または光学的特性に影響を与える可能性があります。

装置の複雑さとコスト

PECVDシステムは、必要なプラズマ発生装置、真空チャンバー、制御電子機器を備えており、熱CVDに使用される単純な炉よりも大幅に複雑で高価です。

プロセス制御

PECVDプロセスの管理には、熱CVDよりも多くの変数が関与します。ガス流量と温度に加えて、エンジニアは、一貫性があり再現性のある膜特性を達成するために、プラズマ電力、圧力、周波数を正確に制御する必要があります。

目標に合った正しい選択をする

堆積方法の選択は、特定のアプリケーションの制約と望ましい結果に完全に依存します。

- ポリマーや完成した集積回路などの熱に弱い基板への堆積が主な焦点である場合: PECVDは、その低温処理のため、決定的な選択肢です。

- 堅牢な基板に対して可能な限り最高の膜純度と結晶密度を達成することが主な焦点である場合: 材料が熱に耐えられる限り、高温の熱CVDが優れている可能性があります。

- 直線的な堆積が許容される単純な金属またはセラミック層を堆積することが目標である場合: スパッタリングなどの物理気相成長法(PVD)は、よりシンプルで費用対効果の高い代替手段となることがよくあります。

結局のところ、PECVDを選択することは、従来の技術では非現実的となる高度な材料堆積を可能にするための戦略的な決定です。

要約表:

| 応用分野 | 主な使用例 | PECVDの利点 |

|---|---|---|

| 半導体製造 | 誘電体膜(SiO₂、Si₃N₄)の堆積 | 事前に製造された感光性回路の損傷を防ぐ |

| ナノマテリアル合成 | カーボンナノチューブや構造化材料の成長 | 低温での制御された成長 |

| 保護コーティングおよび光学コーティング | 硬質コーティング、太陽電池用反射防止層 | プラスチックやガラスなどの熱に弱い基板へのコーティング |

熱に弱い材料への高品質な薄膜堆積が必要ですか? KINTEKは、PECVDなどの高度なプロセス向けのソリューションを提供する実験装置および消耗品の専門家です。当社の専門知識は、半導体、ナノマテリアル、またはコーティングの研究と生産の強化に役立ちます。お客様の研究所の特定のニーズについてご相談いただくために、今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉