スパッタリングに対する熱蒸着の主な利点は、大幅に高い成膜速度と、より低い装置コストおよび複雑さです。これにより、特に大量生産環境において、薄膜を堆積させるためのより高速でコスト効率の高い方法となります。

熱蒸着とスパッタリングのどちらを選ぶかは、どちらの技術が普遍的に優れているかではなく、どちらがお客様の特定の優先順位に合致するかによります。熱蒸着は速度とコスト効率に優れていますが、スパッタリングは優れた膜品質、密着性、材料の多様性を提供します。

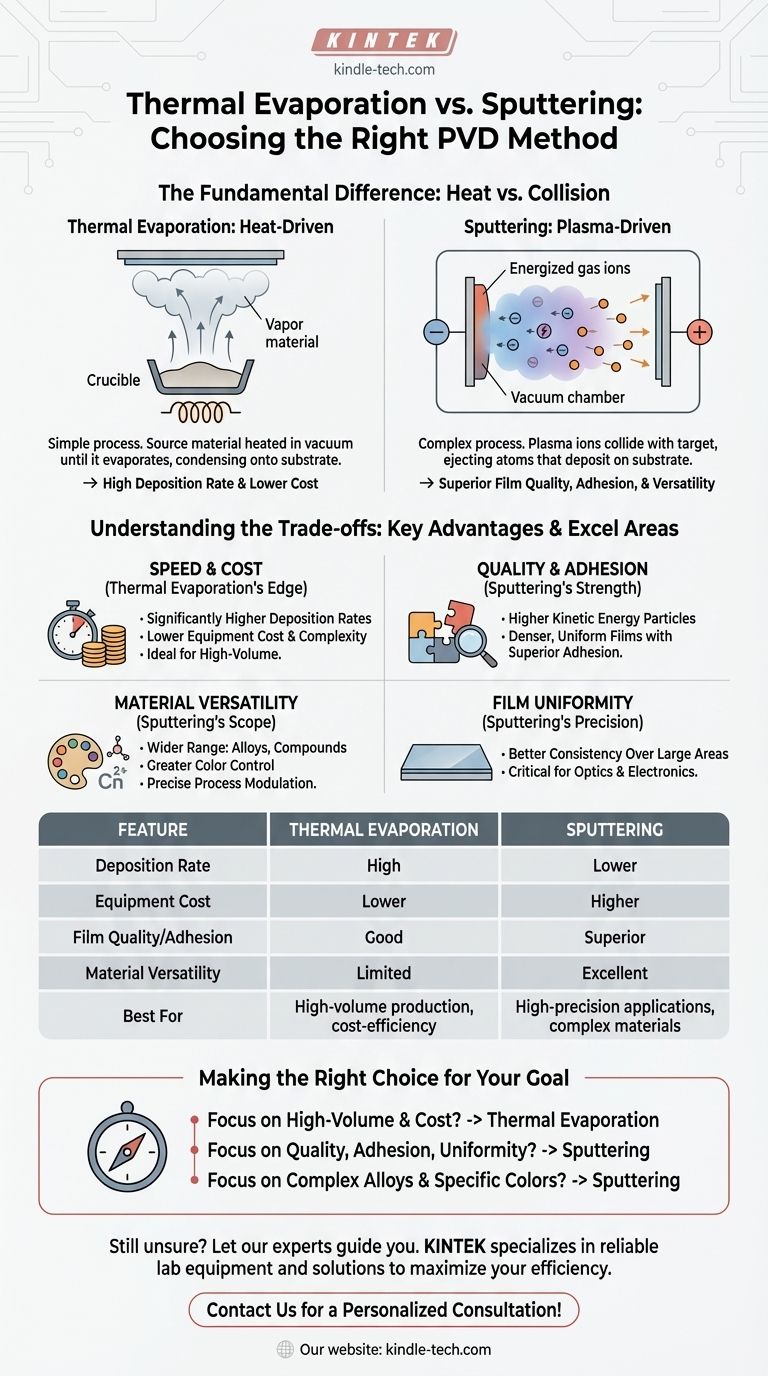

根本的な違い:熱 vs. 衝突

それぞれの方法の長所と短所は、その根本的な物理的メカニズムに直接起因します。

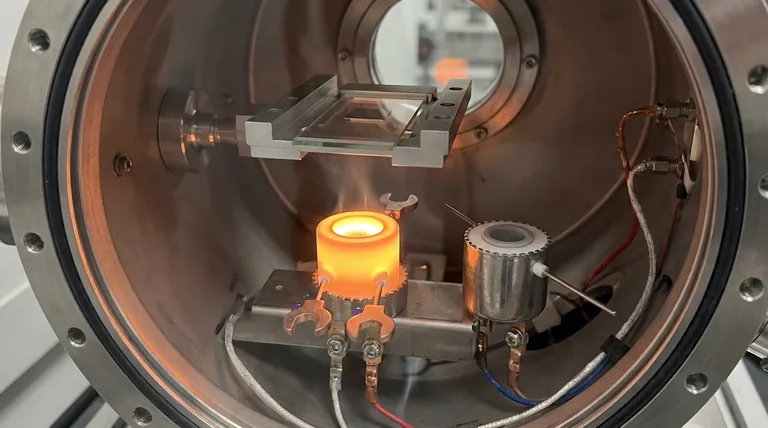

熱蒸着の仕組み

熱蒸着は比較的単純なプロセスです。通常るつぼに入った原料を真空中で加熱し蒸発させ、強力な蒸気流を生成して基板上に凝縮させ、薄膜を形成します。

スパッタリングの仕組み

スパッタリングは、より複雑なプラズマベースのプロセスです。アルゴンなどの不活性ガスで満たされた真空チャンバー内で、コーティング材料で作られたターゲットに高電圧を印加します。これによりプラズマが生成され、陽電荷を帯びたガスイオンがターゲットに加速され、原子または小さな原子クラスターが叩き出され、それが基板上に堆積します。

熱蒸着の主な利点

熱蒸着プロセスの単純さが、その主な利点につながります。

優れた成膜速度

熱蒸着は高密度の蒸気流を生成するため、スパッタリングよりもはるかに速く材料を堆積させることができます。これにより、短いサイクルタイムと高いスループットが不可欠なアプリケーションにとって非常に効率的です。

低コストと単純さ

熱蒸着に必要な装置は、一般的にスパッタリングシステムよりも複雑ではなく、したがって安価です。安定したプラズマを維持するために必要な高電圧電源や、複雑なガスおよび圧力制御を必要としません。

トレードオフの理解:スパッタリングが優れている場合

熱蒸着は高速で安価ですが、膜特性が最も重要視されるアプリケーションではスパッタリングが選択されることがよくあります。

膜品質と密着性

スパッタリングは、より高い運動エネルギーで粒子を放出します。その結果、得られる膜は通常、蒸着膜と比較してより高密度で均一であり、基板への密着性も大幅に優れています。

材料と色の多様性

スパッタリングは、合金や化合物をより細かく制御しながら、より幅広い材料を堆積させることができます。また、プロセス変調を通じて優れた色の多様性を提供しますが、熱蒸着は原料の自然な色に限定されることがよくあります。

膜の均一性

スパッタリングプロセスは、一般的に広い領域にわたって、より均一で制御された堆積を提供します。放出された原子はより広い分布を持ち、光学や電子機器などの精密なアプリケーションにとって重要な、より良い膜の一貫性につながります。

目標に応じた適切な選択

適切な物理気相成長(PVD)法を選択するには、プロジェクトの最終目標を明確に理解する必要があります。

- 主な焦点が高容量生産とコスト効率である場合: 熱蒸着は、その高い成膜速度と低いシステム複雑性により、明確な選択肢となります。

- 主な焦点が優れた膜品質、密着性、および均一性である場合: スパッタリングが理想的な方法であり、高性能アプリケーションに必要な精度を提供します。

- 主な焦点が複雑な合金の加工や特定の色を実現することである場合: スパッタリングは、最終的な膜特性に対してはるかに大きな制御と多様性を提供します。

結局のところ、蒸着の速度とスパッタリングの品質という核心的なトレードオフを理解することが、特定のニーズに最も効果的な技術を選択するための力となります。

要約表:

| 特徴 | 熱蒸着 | スパッタリング |

|---|---|---|

| 成膜速度 | 高い | 低い |

| 装置コスト | 低い | 高い |

| 膜品質/密着性 | 良好 | 優れている |

| 材料の多様性 | 限定的 | 優れている |

| 最適用途 | 大量生産、コスト効率 | 高精度アプリケーション、複雑な材料 |

まだどのPVD法が研究室に適しているかわからない場合? 熱蒸着とスパッタリングの選択は、お客様の特定の生産目標と品質要件に完全に依存します。KINTEKは、専門的なガイダンスと信頼できるソリューションで研究室のニーズに応える、ラボ装置および消耗品の専門企業です。

当社の専門家が、効率を最大化し、希望する膜特性を実現するために最適な薄膜堆積システムを選択するお手伝いをいたします。パーソナライズされたコンサルテーションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 実験室用卓上循環式真空ポンプ